De la « digital factory » à la « smart factory », l’assurance qualité toujours plus stratégique

ACCRETECH

parDans un contexte de complexité accrue en matière de fabrication, le développement des technologies de mesure permet de répondre à bon nombre de défis de l’assurance qualité et ouvre de nouvelles perspectives. Décryptage de Wolfgang Bonatz, PDG d’Accretech (Europe).

Quelles tendances observez-vous actuellement dans le domaine de l’assurance qualité ?

Wolfgang Bonatz

Dans le domaine des technologies de mesure, l’automatisation progresse aussi, ainsi que la mise en réseau des données, des informations et des systèmes. L’assurance qualité et la gestion des erreurs sont de plus en plus automatisées et documentées, ce qui entraîne un enrichissement des bases de données de nos clients. Le « big data » est un atout précieux de la qualité.

Dans le domaine de la fabrication additive, l’assurance qualité est même un enjeu-clé. Parce qu’il est indispensable d’accompagner chaque étape d’un processus de mesures, en plus des procédures d’essai habituelles sur les produits finis. C’est la condition indispensable pour que la moindre variation dans le processus de fabrication soit détectée et régulée. La tendance, c’est aussi « l’autocontrôle par l’opérateur », ce qui signifie que l’assurance qualité se déplace du laboratoire de métrologie vers la production. Il est donc désormais essentiel de veiller à ce que les systèmes de mesure soient faciles à utiliser, pour que même des « non-experts » puissent s’en servir.

Quel rôle jouera l’assurance qualité dans la Digital Factory » ?

Nous devons déjà réfléchir à comment passer de la « Digital Factory » à la Smart Factory, c’est-à-dire à l’optimisation de l’usine en temps réel. Une Smart Factory s’organise seule, les pièces et machines communiquent ensemble et forment un circuit fermé. Les systèmes de mesure sont donc intégrés à la chaîne de production : c’est la condition sine qua non pour que les erreurs de production puissent être détectées et corrigées à temps. Or, il est extrêmement important que cent pour cent des pièces soient soumises à un contrôle qualité, notamment dans le domaine médical ou dans l’industrie aéronautique.

La traçabilité des données de production et des données de qualité au sein du système permet d’établir des analyses causes-effets de façon automatisée. Les données de qualité peuvent ainsi être utilisées dans le développement de produits. Par exemple, les analyses de notre logiciel ACCTee peuvent être archivées avec Zeiss PiWeb sous forme de rapports de mesure dynamiques et d’analyses de tendances statistiques. Ainsi, les collaborateurs travaillant en salle de métrologie, en production et en gestion qualité peuvent accéder facilement à toutes les informations de mesures à tout moment et où qu’ils se trouvent. C’est un exemple supplémentaire des solutions que notre coopération de longue date avec Zeiss pourra apporter à nos clients à l’avenir. Par ailleurs, la sécurité des données jouera également un rôle de plus en plus important dans la Smart Factory. Avec la montée en puissance de la mise en réseau et de son influence sur les processus de production, les systèmes doivent absolument être protégés des attaques malveillantes.

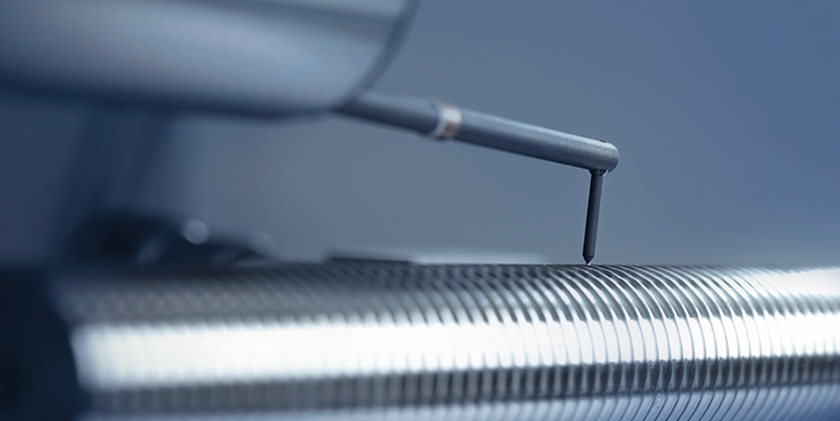

Dans la Smart Factory, l’automatisation des procédés requiert une précision maximale de la part des systèmes de mesure, or l’environnement a une influence directe sur les résultats. Le déplacement vers la production signifie que les appareils de mesure sont exposés à un environnement difficile, avec par exemple des vibrations dans le sol, un air poussiéreux ou huileux et des températures élevées ou très variables. Certains systèmes doivent désormais être adaptés pour résister aux conditions difficiles de la production. L’influence des facteurs environnementaux doit être prise en compte sur l’ensemble du système, par exemple avec une table active anti-vibrations spécialement développée pour minimiser l’impact de l’environnement et une grande rigidité du système de mesure, comme nous l’avons mis en œuvre dans notre série Surfcom Nex.

EQUIPPROD • N°122 Septembre 2020