Lancement d’un capteur laser innovant destiné aux MMT

HEXAGON

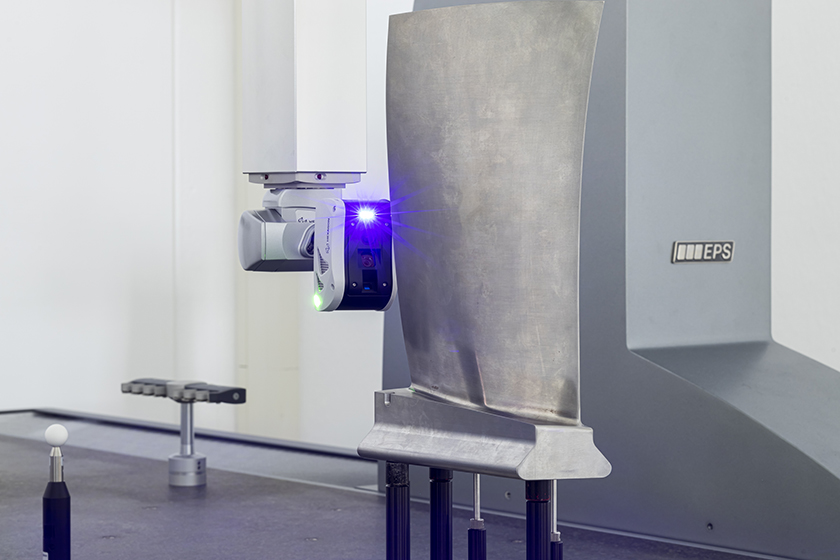

parLa division Manufacturing Intelligence d’Hexagon a lancé le HP-L-10.10, un capteur laser sans contact pour machines à mesurer tridimensionnelles (MMT). Celui-ci offre aux fabricants la possibilité de réaliser des mesures dimensionnelles à une vitesse comparable à celle du palpage tactile, et de contrôler pratiquement et rapidement toute surface.

Les fabricants utilisant des MMT pour mesurer des pièces critiques ont pour habitude de privilégier la précision par rapport à la vitesse. Le capteur HP-L-10.10 se sert de la toute nouvelle technologie de numérisation à ligne laser multi-plateforme d’Hexagon pour offrir une répétabilité et une performance similaires à celles de mesures tactiles exécutées sur la même MMT. Par ailleurs, il peut mesurer 600 000 points individuels par seconde avec une erreur de forme de palpage de seulement 8 μm, en générant rapidement une représentation numérique complète de haute résolution d’une pièce, qui convient tant au contrôle de surface qu’à l’inspection détaillée de caractéristiques. Bien que la numérisation laser soit déjà possible sur les MMT, le HP-L-10.10 est 7 fois plus rapide que son prédécesseur et assure une numérisation de haute précision.

Le nouveau capteur utilise la technologie Shine (suppression intelligente systématique d’incertitudes) d’Hexagon, sans pareille, qui permet de numériser presque toute surface de pièce ou finition avec une vitesse et une précision maximales, sans intervention de l’utilisateur. « Nous sommes convaincus que le scanner laser à ligne est révolutionnaire, car il combine vitesse, flexibilité et précision sans privilégier l’une de ces caractéristiques au détriment d’une autre, explique Patryk Wroclawski, chef de produit Triangulation Laser & Sans Contact. Le HP-L-10.10 redéfinit ce que nous pouvons obtenir avec un seul outil, de telle sorte que nos clients peuvent exploiter les données de mesure étendues pour des traitements dépassant la qualité de la pièce finale. Elles peuvent par exemple être utilisées pour un nouveau développement de produit ou pour l’amélioration continue ».

Aussi bien pour un contrôle de surface que pour une inspection détaillée

Le HP-L-10.10 complète l’offre étendue d’Hexagon en matière de solutions de capteurs pour MMT, en proposant aux fabricants une plus grande flexibilité et l’assurance que leur MMT présente le plus grand domaine d’application de mesure, allant de grandes pièces de tôle à des composants électriques complexes de véhicules. Disponible pour la gamme de MMT de haute productivité Global S et la série Global Advantage.

Développé en étroite collaboration avec les MMT, le logiciel d’inspection PC-DMIS d’Hexagon permet aux utilisateurs de créer automatiquement des trajectoires de numérisation laser efficaces en générant les scans et mouvements nécessaires pour la mesure. Le logiciel peut relever un unique nuage de points avec une densité variable pendant le même mouvement. Il est aussi bien utilisable pour un contrôle de surface que pour une inspection détaillée de caractéristiques. Les utilisateurs peuvent facilement voir les imperfections de surface, en exploitant pleinement les nombreuses fonctionnalités du scanner pour identifier des problèmes de qualité afin d’améliorer le processus en continu.

Lors de la mesure de grandes pièces ou d’une programmation à distance de la MMT, la convivialité a été nettement améliorée grâce à une caméra de vue d’ensemble (OVC) intégrée ; celle-ci fournit une vue claire de la zone de travail, avec des guides visibles sur la pièce, indiquant la plage de mesure. Les guides visibles aident à signaler au technicien qualité un dépassement de la plage de mesure, ce qui facilite la création de routines et l’inspection avec le logiciel PC-DMIS. La caméra de vue d’ensemble améliore aussi la productivité et la collaboration pendant le contrôle, par exemple en photographiant une surface de pièce hors tolérance, de sorte que l’opérateur et ses collègues dans l’unité de production puissent localiser rapidement le problème.

EQUIP PROD • N°131 Octobre 2021