Rétrofiter une MMT ?

RENISHAW

parTous les utilisateurs de MMT savent qu’un jour ou l’autre, le matériel informatique de leur MMT deviendra obsolète alors que la partie mécanique est encore tout à fait saine. L’évolution rapide des ordinateurs s’accompagne d’une évolution des logiciels de mesure qui requiert de plus en plus de puissance de calcul, sans parler de la constante évolution des normes qui rendent obsolètes ces mêmes logiciels. ON se retrouve donc en face d’un dilemme : machine neuve ou rétrofit ?

En général, un rétrofit est moins onéreux qu’une machine neuve. Il peut être l’occasion de monter de nouveaux capteurs, une nouvelle commande numérique ou encore un nouveau logiciel. Ainsi, on peut donner une nouvelle jeunesse à la CMM. Le rétrofit comporte de nombreuses étapes, toutes vitales pour obtenir un résultat final irréprochable.

Avant de se lancer dans un rétrofit, une visite préalable s’impose afin de s’assurer que la mécanique de la machine est saine et qu’elle ne comporte pas de points durs, pas d’usure, pas de problème avec les dispositifs de guidage, de moteur abimé ou de gros défaut cinématique… Il s’agit de décider si les codeurs linéaires sont réutilisables, ou si de nouveaux codeurs sont souhaitables, pour plus de maintenabilité, plus de résolution, etc. Il est également important de vérifier l’environnement de la machine. La meilleure des machines ne s’accommodera pas d’un sol instable ou d’ une climatisation insuffisante.

Démarrage du retrofit

Si la visite préalable donne satisfaction, le rétrofit peut commencer. Cette opération comporte tout d’abord une partie câblage pour installer la nouvelle commande numérique, de nouvelles règles, la vérification des fins de course, les freins de sécurité air, etc. On installe enfin le nouvel ordinateur, ce qui permet déjà de faire bouger les axes et de procéder au réglage des asservissements. C’est une étape très importante dans la mesure où elle garantit la stabilité de la machine et assure des mouvements fluides.

La commande numérique de la machine est maintenant prête. Il s’agit à présent d’en régler la géométrie, après s’être assuré que les défauts résiduels sont acceptables : orthogonalité, hystérésis, stabilité des patins etc. On procèdera également à la mise en géométrie de la machine en créant des tables de corrections dynamiques. Pour créer ces tables, on ne peut pas se contenter de mesurer des cales étalons. Celles-ci ne servent que pour le contrôle final.

Il faut mesurer soigneusement 21 paramètres (pour chaque axe, trois rotations et trois translations, plus trois équerrages) qui alimenteront un logiciel de correction. Alors seulement, le contrôle avec des cales étalons confirmera les caractéristiques réelles de la machine.

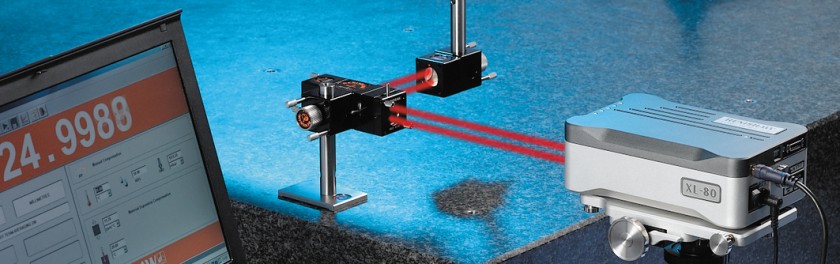

Pour mesurer les 21 paramètres, le passage d’un laser interférométrique est indispensable mais pas seulement, car le laser ne mesure pas tout. Il faut également utiliser un niveau électronique différentiel, ainsi qu’une MCG pour mesurer l’orthogonalité et la rotation du coulisseau.

Une opération qui exige des compétences particulières

On peut comprendre que toutes ces opérations requièrent en plus du savoir-faire, un peu de temps, (selon la taille de la machine, de trois à six jours), c’est le gage d’un travail fait selon les règles de l’art. Chez Renishaw, un rétrofit se termine par la délivrance d’un certificat Ukas (équivalent Anglais du Cofrac) qui garantit la qualité du résultat obtenu. Cela implique des méthodes contraignantes de travail avec des procédures prédéfinies et du personnel certifié qui passe des examens périodiques pour confirmer leurs compétences.

Une machine rétrofitée doit retrouver les caractéristiques d’une machine neuve, voire mieux, si par exemple on installe des codeurs avec une plus grande résolution et des palpeurs de scanning, ou même une tête Revo. Ainsi, choisir le rétrofit est une excellente option, si on le confie à des professionnels expérimentés capables de respecter des procédures et de mener la tâche de A à Z, en suivant les recommandations de la norme ISO 10360-2.

N° 69 octobre 2015