Stratégies de mesure par contact sur des nuages de points pour toujours plus de précision

WERTH

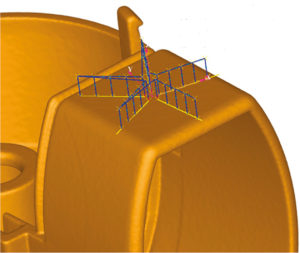

parLe nouveau Sensor Spot permet de simuler une distribution par contact des points et de la trajectoire pour scanning sur des nuages de points. Les points de mesure ou lignes de scan, comme avec les sensors par contact, sont automatiquement distribués par le logiciel de mesure WinWerth sur les éléments géométriques.

L’élément nominal peut être sélectionné via un patch ou l’entrée de paramètres. En fonction de l’élément géométrique, de nombreuses stratégies de distribution existent, basées sur une hélice, un cercle et une génératrice, un raster, une étoile ou une spirale, ainsi que des courbes limites et une ligne polygonale. La distribution de points et de trajectoire pour scanning peut être aussi bien testée et éditée online pendant la mesure interactive sur la machine de mesure, qu’à distance de la machine sur un poste offline. En travaillant online, elle peut être directement appliquée.

Des programmes de mesure existants avec une distribution de points et de trajectoire pour scanning automatiquement créée peuvent également être utilisés pour l’évaluation de nuages de points, et inversement.

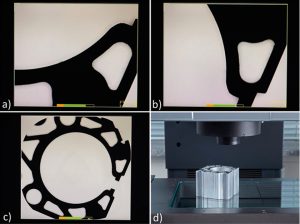

WinWerth Rasterscanning HD : Image détaillée au début a) et à la fin b) d’une trajectoire de référence circulaire, image d’ensemble c) et pièce d)

.

Rasterscanning HD : haute précision et rapidité de mesure

Une mesure rapide dans le « champ optique », dans le champ du sensor d’analyse d’image, présente également des avantages pour des pièces de grandes dimensions, néanmoins la précision de mesure est moins élevée du fait du grossissement plus faible lié au champ optique plus large. Le Rasterscanning HD permet de saisir rapidement et avec une précision élevée une image d’ensemble de grande taille.

Ce procédé est unique sur le marché : le sensor d’analyse d’image saisit des images haute fréquence de la pièce sans aucune perte de précision pendant son déplacement. Toutes les images individuelles prises par la caméra pendant la mesure sont superposées par « Resampling » en une image d’ensemble (procédé breveté). Pour cela, WinWerth crée d’abord une trame de pixels de la taille de la future image d’ensemble. Les valeurs de gris des pixels individuels étant calculées à partir des amplitudes de pixels adjacentes de toutes les images se chevauchant, il en résulte alors une image d’ensemble haute résolution de la taille de la plage de mesure choisie, allant jusqu’à 4 000 mégapixels (4 Giga- pixels). En plus des corrections logicielles de la géométrie de la machine et de l’optique, les incertitudes de positionnement sont minimisées par la superposition des images saisies à différentes positions.

D’une part, le Rasterscanning HD atteint un haut degré de précision par la mesure avec un grossissement élevé, et la moyenne réalisée sur plusieurs images améliore le ratio signal-bruit. D’autre part, le déplacement continu du sensor permet d’atteindre une vitesse de mesure élevée.

Système de changement de pièces pour le TomoScopeLe système de changement de pièces équipant la gamme TomoScope permet l’aménagement automatique des pièces et donc une exploitation optimale de la machine. Les porte-pièces se situent dans la machine, de sorte que les mesures peuvent être exécutées sans surveillance humaine et donc sans avoir à prendre de précautions particulières contre les rayons. Il existe plusieurs types de préhenseurs pour les différents porte-pièces. La nouvelle version du système de changement de pièces permet de positionner à n’importe quel endroit de la palette des porte-pièces de différentes tailles, sans avoir à effectuer de calibrage préalable. Le système est passé d’un fonctionnement pneumatique à un fonctionnement purement mécanique, ce qui en fait un système moins vulnérable et sans entretien. Une autre fonctionnalité offre la possibilité d’utiliser plusieurs palettes chargées, ce qui réduit sensiblement les temps de préparation. D’autres gains de temps peuvent être réalisés en tilisant la fonction de boucles pour la mise en mémoire rapide de mesures en série. |

EQUIP’PROD • N° 108 Mars 2019