Constructeurs dans l’aéronautique : comment combiner machines, outils, géométries et matières d’outils pour usiner les HRSA

par

Les superalliages réfractaires sont des matières dominantes dans les composants des compresseurs et des turbines des moteurs à réaction. Les principales nuances utilisées pour ces applications sont les types à base de nickel tels que l’Inconel, le Waspaloy et l’Udimet. Toutefois, les propriétés des superalliages réfractaires varient considérablement en fonction de la composition et de la méthode de fabrication. Le traitement thermique, en particulier, revêt une grande importance : une pièce durcie par précipitation, c’est-à-dire « vieillie », peut présenter une dureté deux fois supérieure à celle d’une pièce recuite ou non traitée.

Les réglementations plus strictes en matière d’émissions exigent des températures de service plus élevées de la part des nouveaux types de moteurs et de nouvelles matières pour les pièces les plus chaudes. Pour répondre à ces défis, la quantité totale de superalliages réfractaires dans un moteur à réaction est en augmentation par rapport aux autres matières.

Cependant, les avantages des HRSA sont atténués par les problèmes de fabrication. Tout d’abord, la résistance aux températures élevées implique des forces de coupe importantes. Ensuite, une faible conductivité thermique et une excellente trempabilité se traduisent par des températures de coupe élevées. Et enfin, les tendances à l’écrouissage en coupe favorisent l’usure en entaille.

|

|

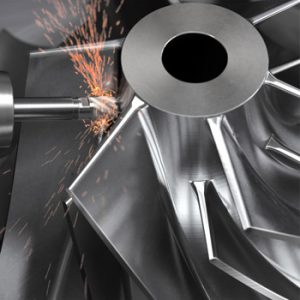

Les pièces Ces pièces, qu’il s’agisse de disques de turbine, de carters, d’aubes ou d’arbres, sont difficiles à usiner, souvent à paroi mince et de forme complexe. Ces pièces du moteur, essentielles pour la sécurité, doivent répondre à des critères de qualité et de précision dimensionnelle très stricts. Pour réussir, il faut une machine puissante, des outils rigides, des plaquettes performantes et une programmation optimale. Les méthodes d’usinage prévalentes varient. Les composants des disques, des bagues et des arbres sont généralement tournés, tandis que les carters et les blisks sont souvent fraisés. De plus amples informations sur ces méthodes sont disponibles sur la ressource en ligne de Sandvik Coromant consacrée à la connaissance des applications des moteurs d’avion, aeroknowledge.com. |

Les solutions CoroMill 316 de Sandvik Coromant sont conçues pour usiner différents groupes de matières, de l’ISO P à l’ISO S. |

Entre l’ébauche et la semi-finition, la pièce est soumise à un traitement thermique pour atteindre l’état vieilli beaucoup plus dur (généralement autour de 36-46 HRC). La pièce reçoit à présent sa forme définitive, sauf que la surépaisseur est laissée pour la finition. La priorité est à nouveau accordée à la productivité, mais la sécurité des process est également importante.

Plaquettes carbure de qualité

La forme définitive et l’état de surface sont créés lors de la finition. La préoccupation principale porte sur la qualité de la surface, la précision des tolérances dimensionnelles et l’absence de déformations et de tensions résiduelles excessives. Dans les composants rotatifs critiques, les propriétés de fatigue sont les critères les plus importants et ne laissent aucune place aux défauts de surface qui pourraient entraîner la formation de fissures. La fiabilité des pièces critiques est garantie par l’application d’un process d’usinage éprouvé et certifié.

Les exigences générales pour les plaquettes indexables comprennent une bonne résilience d’arête et une forte adhérence entre le substrat et le revêtement. Si les formes de base négatives sont utilisées pour une résistance et une économie élevées, la géométrie doit être positive.

L’usinage de superalliages réfractaires doit toujours se faire sous arrosage, à l’exception du fraisage avec des plaquettes céramique. Les plaquettes céramique nécessitent un arrosage abondant, tandis que la précision du flux est essentielle pour le carbure cémenté. Avec les plaquettes carbure, un arrosage haute pression offre d’autres avantages, notamment une durée de vie plus longue de l’outil et un contrôle des copeaux efficace.

Les paramètres d’usinage varient en fonction des conditions et de la matière. Pendant l’ébauche, on cherche principalement à obtenir une bonne productivité grâce à des vitesses d’avance rapides et à de grandes profondeurs de coupe. Pendant la semi-finition, les plaquettes céramique sont souvent utilisées pour atteindre des vitesses plus élevées. Les étapes de finition se concentrent sur la qualité, et la profondeur de coupe est faible. Comme une vitesse de coupe élevée peut nuire à la qualité de la surface, les plaquettes carbure sont utilisées pour la finition.

Des arêtes vives

La déformation plastique et l’entaillage sont les mécanismes d’usure typiques des plaquettes carbure, tandis que l’usure de la tranche supérieure est courante dans les plaquettes céramique. La vulnérabilité à la déformation plastique diminue si l’on augmente la résistance à l’usure et la dureté à chaud. Une géométrie positive et une arête tranchante contribuent également à réduire la production de chaleur et les forces de coupe. Les solutions à l’usure en entaille de l’arête de coupe principale consistent à utiliser un faible angle d’attaque, par exemple grâce à l’utilisation d’une plaquette carrée ou ronde, ou une profondeur de coupe inférieure au rayon de bec.

Les plaquettes revêtues PVD (dépôt physique en phase vapeur) sont plus résistantes à l’entaillage sur l’arête principale, tandis qu’une plaquette revêtue CVD (dépôt chimique en phase gazeuse) a une meilleure résistance à l’usure en entaille sur l’arête secondaire. Lors de la finition, l’usure en entaille sur l’arête secondaire peut nuire à l’état de surface.

Pour usiner efficacement les pièces de moteur en superalliages réfractaires, il faut appliquer une solution globale bien équilibrée, qui tient compte notamment de facteurs tels que l’état de la pièce, le matériau de l’outil et les recommandations de conditions de coupe correspondantes, l’utilisation de liquide de coupe et les stratégies d’usinage optimisées. Ces facteurs réunis, les fabricants peuvent contribuer à l’objectif de l’industrie aéronautique de parvenir à des émissions nettes de gaz à effet de serre nulles d’ici 2050.