De nombreuses innovations à venir, notamment dans l’automobile

CERATIZIT

parL’e-mobilité est actuellement un sujet clé dans l’industrie automobile. Pratiquement tous les constructeurs avancent à une vitesse fulgurante pour que leurs voitures électriques soient prêtes à être produites en série le plus rapidement possible. Ils sont soutenus dans cet effort par des fabricants d’outils tels que Ceratizit qui, grâce à leur savoir-faire et à leurs outils spécialisés, peuvent contribuer au développement des lignes de production de moteurs électriques.

Sur la plateforme d’innovations exposée à l’EMO d’Hanovre, Ceratizit avait présenté deux produits innovants pour l’usinage en série des alésages de stator. Comme les alésages du stator possèdent un diamètre d’au moins 200 mm, le poids a été un enjeu particulièrement important lors du développement de l’outil. Grâce à des conceptions sophistiquées et à un processus de fabrication additive, Ceratizit a pu réduire le poids à un niveau bien inférieur à la norme industrielle. Ainsi, les barres d’alésage à arêtes multiples peuvent être utilisées sur des centres d’usinage CNC. L’utilisateur peut également s’appuyer sur un support numérique pour augmenter la sécurité du processus.

Deux outils mis en avant

L’outil numéro 1 de Ceratizit bénéficie d’une conception modulaire avec des bras montés imprimés à partir d’un plastique spécial développé par le carburier et enrichi d’additifs supplémentaires. Ils saisissent les cassettes d’outils qui peuvent ensuite être ajustées numériquement avec précision. L’outil d’alésage peut être façonné en plusieurs étapes de sorte que l’alésage complet du stator puisse être usiné en une seule opération.

L’outil numéro 1 de Ceratizit bénéficie d’une conception modulaire avec des bras montés imprimés à partir d’un plastique spécial développé par le carburier et enrichi d’additifs supplémentaires. Ils saisissent les cassettes d’outils qui peuvent ensuite être ajustées numériquement avec précision. L’outil d’alésage peut être façonné en plusieurs étapes de sorte que l’alésage complet du stator puisse être usiné en une seule opération.

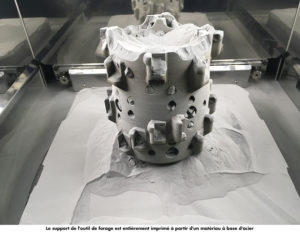

L’outil numéro 2 se présente comme une solution haut de gamme n’ayant pratiquement pas d’équivalent en matière de performance d’usinage. Le nouveau design et la forme du support sont entièrement imprimés à partir d’un matériau à base d’acier, ce qui permet de réaliser une structure légère. Des cassettes d’outils avec des plaquettes de coupe pour circuits imprimés – également produites par un procédé de fabrication additive – assurent l’action de coupe. L’outil d’alésage peut être adapté individuellement au composant du client et produire des alésages de stator à des niveaux d’efficacité bien supérieurs.

L’outil numéro 2 se présente comme une solution haut de gamme n’ayant pratiquement pas d’équivalent en matière de performance d’usinage. Le nouveau design et la forme du support sont entièrement imprimés à partir d’un matériau à base d’acier, ce qui permet de réaliser une structure légère. Des cassettes d’outils avec des plaquettes de coupe pour circuits imprimés – également produites par un procédé de fabrication additive – assurent l’action de coupe. L’outil d’alésage peut être adapté individuellement au composant du client et produire des alésages de stator à des niveaux d’efficacité bien supérieurs.

Deux nouveaux développements dans le domaine de la mécatronique

Ceratizit a lancé un nouveau présentoir de maintenance pour les outils rotatifs : le Komet KOMlife. Ce système de maintenance prédictive est un nouveau jalon dans l’évolution de Ceratizit vers des stratégies de maintenance innovantes. KOMlife permet d’enregistrer les données opérationnelles directement sur l’outil lui-même et de les afficher sur un écran intégré, activé par un stylet magnétique. L’affichage de la maintenance peut être adapté aux besoins spécifiques du client – comme par exemple le changement des plaquettes de coupe, grâce à l’intervalle de maintenance réglable. Si l’intervalle est dépassé, une LED rouge clignotante indique que l’entretien est en retard. Afin d’acquérir numériquement les données de fonctionnement, les données enregistrées peuvent être lues à partir du QR code dynamique à l’aide de l’application KOMlife. Une large gamme d’applications est possible, y compris les outils d’actionnement tels que les glissières de façonnage et les axes de came, ainsi que les outils spécifiques au client avec des arêtes de coupe multiples. L’écran de maintenance économique de Ceratizit convient même aux petits outils d’un diamètre de 50 mm seulement.

Pour l’usinage précis des portées de roulements et des alésages de cylindres, il suffit de regarder la nouvelle tête de broche Komet MicroKom KOMFlex. Compacte, celle-ci utilise la technologie radio et un stylet de mesure pour produire intelligemment des alésages avec autocorrection (compensation des arêtes de coupe). Cette combinaison du stylet de mesure et de la tête de broche dans un seul système est totalement unique, offrant à l’utilisateur des avantages à la fois technologiques et financiers. Le système de broche de précision fonctionne de manière totalement indépendante. Il suffit d’utiliser une machine équipée d’un récepteur radio intégré pour pouvoir commander la tête de broche et le stylet de mesure KOMflex. La tête de la broche peut également être commandée et réglée manuellement via le système de commande de la machine ou un commutateur magnétique situé sur la tête elle-même. Le KOMflex est capable de fonctionner à des vitesses allant jusqu’à 8 000 tr/min et assure une précision de positionnement avec une résolution de 0,001 mm. Avec KOMflex, Komet veut combler l’écart entre les outils à broche manuelle et les systèmes flexibles à axe en U.

EQUIPPROD • N°116 Février/Mars 2020