De nouvelles perspectives s’ouvrent dans le domaine de la personnalisation de l’outillage

SANDVIK COROMANT / KAWASAKI PRECISION MACHINERY

parEn 2018, PricewaterhouseCoopers (PwC) avait estimé que les fabricants utiliseraient de plus en plus l’eCommerce dans le but d’améliorer leurs process, à l’instar de géants comme Amazon, Tesla et Uber. Jonas Ljungdahl, responsable du développement marketing chez Sandvik Coromant, le leader mondial de l’outil de coupe, explique comment un grand fabricant dans le domaine de l’hydraulique a pu mettre au point et obtenir, en tout juste dix jours, un outil à ses mesures grâce à la plateforme d’e-commerce de Sandvik Coromant.

>> Les fabricants ont adopté des modèles commerciaux multicanaux offrant une plus grande liberté de choix aux clients

Parmi les enseignements présentés en 2018 aux représentants de l’industrie de l’acier à l’occasion du Surface Inspection Summit (SIS) par le cabinet PricewaterhouseCoopers (PwC) figurait l’idée que les fabricants d’équipements d’origine centraliseraient leurs ventes en ligne comme Amazon ; ils offriraient de plus en plus de services de conception et de développement comme Tesla et formeraient des réseaux numériques comme Uber.

À l’époque, cette vision suscitait le scepticisme. Pourtant, les fabricants ont depuis lors adopté l’e-commerce et l’ont même poussé plus loin avec les concepts de « customer engagement » (CE) et de « customer experience » (CX) qui forment désormais les principes essentiels de leurs investissements en ligne. Le rapport Retail Outlook 2020 de PwC a, par la suite, confirmé cette tendance : le CE est devenu un enjeu concurrentiel de premier plan en ligne.

Les fabricants ont adopté des modèles commerciaux multicanaux rassemblant des parcours clients variés – pages Internet, catalogues, équipes commerciales – au sein d’un écosystème unique offrant la meilleure expérience possible et la plus grande liberté de choix. En définitive, c’est une question de temps, de coût et d’acquisition des bons outils pour les meilleurs résultats. Alors, pourquoi se priver d’Internet ? Autre avantage : les clients peuvent aujourd’hui accéder à des systèmes de fabrication et de planification des process en quelques clics.

>> Le service Tailor Made en ligne de Sandvik Coromant permet d’obtenir des outils à ses propres spécifications, comme ici un foret CoroDrill 460 ici un foret CoroDrill 460

Sandvik Coromant utilise des logiciels de planification des process et de production depuis les années 1980. Ces systèmes forment ce que l’entreprise appelle la planification des process assistée par ordinateur (CAPP) et sont à la base de toutes ses opérations de fabrication de produits. La planification des process, dans ce système, consiste à établir le bon ordre de traitement séquentiel, à sélectionner les bonnes machines et les bonnes opérations, etc. La société est ainsi en mesure de calculer le temps par pièce ainsi que toutes les autres instructions de fonctionnement. La plupart des unités de production de Sandvik, dans le monde, sont équipées de ce système et sont interconnectées. Par conséquent, tout produit pouvant être caractérisé par des paramètres peut être automatiquement réalisé par le système CAPP. Cela ouvre des possibilités étendues de personnalisation des outils. C’est ce qui a encouragé Sandvik Coromant à offrir ces nouvelles possibilités à ses clients. Le résultat réside dans la plateforme logicielle Tailor Made qu’il a développée.

Personnalisation en quelques clics

La personnalisation de l’outillage faisant l’objet de beaucoup de méfiance de la part des fabricants qui craignent que les plateformes en ligne ne soient pas en mesure de répondre aux demandes uniques des clients, problèmes auxquels s’ajouteraient des surcoûts et des délais de fabrication plus importants. Mais avec la plateforme Tailor Made de Sandvik Coromant, les clients peuvent indiquer en ligne leurs spécifications et recevoir en retour des fichiers CAO 2D et 3D de l’outil ainsi qu’un devis et un délai de livraison.

Le système en ligne leur permet de développer de manière interactive des solutions répondant parfaitement à leurs besoins spécifiques. En se connectant au portail Tailor Made sur le site Internet de Sandvik Coromant, les fabricants ont donc ainsi la possibilité de personnaliser leurs outils en jouant sur des paramètres comme la géométrie ou le diamètre, et bien d’autres encore. Les utilisateurs peuvent aussi affiner leurs demandes en modifiant leur projet initial et recevoir de nouveaux dessins et modèles intégrant les modifications.

Lorsque l’utilisateur est satisfait du résultat, il peut immédiatement obtenir un devis précisant le prix et le délai de livraison. Il suffit ensuite de cliquer sur un bouton pour valider la commande. Le service Tailor Made Web est, en fait, un accès direct au système CAPP de Sandvik Coromant.

Quelques minutes seulement pour indiquer les caractéristiques de l’outil

Kawasaki Precision Machinery, spécialiste des technologies hydrauliques, fait partie des clients de Sandvik Coromant qui connaissent et utilisent le service Tailor Made en ligne et a même été le tout premier client à l’utiliser. Cette entreprise fabrique des pompes, des moteurs et des vannes pour différents secteurs dans le monde entier, dont des applications maritimes. Elle utilise des outils de Sandvik Coromant depuis plus de vingt ans pour des applications de perçage, de fraisage, de tournage et d’alésage.

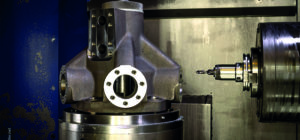

Elle a eu besoin d’accélérer un de ses process de perçage dans son usine de Plymouth, au Royaume-Uni. Le perçage des trous de boulons d’un de ses produits fabriqués en fonte, le carter moteur Staffa, nécessitait en effet une amélioration. Kawasaki utilisait initialement deux forets différents, l’un pour le perçage lui-même et l’autre pour l’usinage du lamage, car les forets étagés standard ne convenaient pas à ces trous spécifiques. C’est ce qui l’a poussée à se tourner vers le service Tailor Made de Sandvik Coromant.

Il n’a pas fallu plus de quelques minutes à Kawasaki Precision Machinery pour s’identifier sur le site de Sandvik Coromant et indiquer les caractéristiques de son outil. Les techniciens ont ensuite utilisé leur propre système de CAO pour apporter les modifications nécessaires avant de passer commande et ont même pu imprimer un prototype 3D de l’outil. Il a ainsi été possible d’obtenir un foret personnalisé dans des délais inférieurs de 10% aux délais normalement nécessaires pour faire fabriquer un nouvel outil. Le processus, de la conception à la mise en production, a pris environ cinq semaines.

Et surtout, le process de production a pu par la suite fonctionner avec un seul outil au lieu de deux. L’analyse de productivité faite avec le nouvel outil a montré que les résultats étaient au rendez-vous. Le temps de cycle pour chaque carter moteur a été réduit de 2,5 minutes et cela s’est traduit par une économie de quatre livres sterling (4,60 euros) par pièce. Quand on sait que Kawasaki produit 42 carters moteurs Staffa chaque jour, l’économie annuelle est considérable.

En outre, le temps de cycle a été raccourci de 30 % grâce au nouvel outil personnalisé à l’aide du service Tailor Made en ligne de Sandvik Coromant. Cet exemple illustre parfaitement comment le CE et le CX servent les clients en matière de conception et de développement et contribuent à une amélioration tangible de l’efficacité globale des équipements (EGE).

Réduction des délais de production

Les clients peuvent désormais créer en ligne leurs propres outils sur mesure, recevoir les modèles 3D ainsi que les dessins correspondants et lancer la fabrication. L’un des grands avantages est le gain de temps car les délais de production sont courts. Pour Kawasaki, il fallait auparavant environ deux semaines pour que les bureaux d’études traitent les demandes et fournissent des dessins et des devis. Cependant, avec Tailor Made, tout le processus est accéléré. Les traitements qui pouvaient auparavant prendre deux à trois mois s’effectuent maintenant beaucoup plus rapidement. Il est possible de créer des outils uniques, d’en lancer la production et de les recevoir en seulement dix jours.

Les clients peuvent désormais créer en ligne leurs propres outils sur mesure, recevoir les modèles 3D ainsi que les dessins correspondants et lancer la fabrication. L’un des grands avantages est le gain de temps car les délais de production sont courts. Pour Kawasaki, il fallait auparavant environ deux semaines pour que les bureaux d’études traitent les demandes et fournissent des dessins et des devis. Cependant, avec Tailor Made, tout le processus est accéléré. Les traitements qui pouvaient auparavant prendre deux à trois mois s’effectuent maintenant beaucoup plus rapidement. Il est possible de créer des outils uniques, d’en lancer la production et de les recevoir en seulement dix jours.

Par ailleurs, un autre client de Sandvik Coromant a pu en toute facilité indiquer les cotes de l’outil qu’il lui fallait et le recevoir ensuite comme n’importe quelle autre commande. De plus, il est possible de faire imprimer un code client personnalisé sur les outils ainsi créés. Sandvik Coromant prévoit que la demande en outils personnalisés deviendra de plus en plus importante à l’avenir.

EQUIP PROD • N°135 Avril 2022