Expérimentation de l’usinage moderne de finition

EMUGE-FRANKEN

par

Emuge-Franken a développé plusieurs nouvelles fraises à segment de cercle qui permettent une réduction du temps d’usinage pour la semi-finition et la finition de forme non plane. Elles apportent aussi un meilleur état de surface.

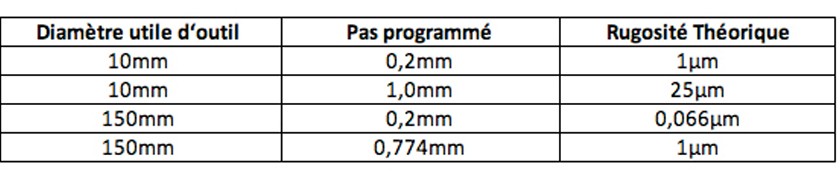

Lors d’une opération d’usinage de finition de type « copiage », deux paramètres déterminent l’état de surface d’une pièce à usiner : le rayon d’outil et la profondeur de passe, également appelée le pas programmé. L’état de surface se détériore avec un pas programmé important mais s’améliore en grossissant le diamètre de l’outil.

Celui qui désire obtenir un temps d’usinage court, par exemple avec un pas programmé de 5 mm au lieu de 0,5 mm, doit multiplier par 10 son rayon d’outil pour obtenir le même état de surface. Le problème est qu’il est nécessaire de disposer d’une fraise de 500 mm de rayon, soit un diamètre de 1 000 mm pour obtenir l’état de surface désiré. Ce diamètre est bien entendu inconcevable sur un centre d’usinage.

Que pouvons-nous faire ?

La technologie Franken propose une solution innovante : n’utiliser qu’une partie du cercle, « le segment de cercle ». Pour créer un parcours d’outil, cet outil doit obligatoirement être associé à un logiciel CFAO performant. En effet, le centre du segment de cercle ne se trouve pas sur l’axe de l’outil et seule une partie de cercle est utilisée. Le reste du cercle doit être gommé pour les passages et les contrôles collisions.

Les premiers tests nous ont donné raison : les prototypes étaient si satisfaisants que Franken a décidé de proposer toute une famille d’outils portant le nom de « fraise à segment de cercle » pour les applications d’usinages 5 axes de pré-finition et finition. Cette famille d’outils comporte quatre types de

formes : fraise tonneau, fraise ovale, fraise conique et fraise lentille.

Ces différentes formes se déclinent sous plusieurs diamètres, arcs de cercle et longueurs. Lors des essais effectués sur machine, plusieurs conclusions sont apparues : le potentiel est naturellement énorme, techniquement et financièrement, et tout particulièrement pour les pièces à forte valeur ajoutée de type turbine, DAM, aubes, moule de pneu et toutes autres formes complexes avec des passages exigus.

Aujourd’hui plusieurs clients utilisent cette solution. L’un d’entre eux nous a fait part de ses réactions : « cette solution d’outil est particulièrement impressionnante. Nous fabriquons des vis à billes très spéciales et, jusqu’à présent, avec notre méthode traditionnelle, nous avions besoin de quatre fraises différentes pour obtenir la précision souhaitée. Avec les nouvelles fraises tonneaux, il est maintenant possible de produire douze types de vis avec le même outil ».

Pièce de démonstration

Cette pièce de démonstration, d’une taille de 160x160x55 mm, est fabriquée en acier C45 (1.2313). Dans l’ensemble, les nouvelles fraises en carbure sont adaptées à un large panel de matière, allant de l’aluminium aux inconels.

Pour l’usinage complet de cette pièce de démonstration, différents outils ont été utilisés dans un total de quatorze opérations. Les résultats sont impressionnants : l’état de surface (Ra) moyen obtenu sur la surface de la pièce est de 0,57 micron contre 1,15 micron pour l’usinage avec des outils conventionnels.

Le temps d’usinage pour la semi-finition et la finition est très court puisqu’il n’a duré environ que 40 minutes. Sur une autre pièce de forme prismatique, le temps d’usinage pour la finition avec une méthode classique était de 79 minutes. Après utilisation de nos fraises à segment de cercle, le temps d’usinage a chuté à 7 minutes. Avec des temps d’usinage raccourcis et de meilleurs états de surfaces, l’utilisation des fraises à segments de cercle se montre donc très économique.

| ❝Les nouvelles fraises à segments de cercle, utilisées en finition, fournissent un temps d’usinage plus court ainsi qu’un meilleur état de surface. ❞ |

Pour mieux comprendre les avantages de ces outils,

rien de mieux qu’une vidéo :

N° 71 Janvier 2016