HORN

HORN

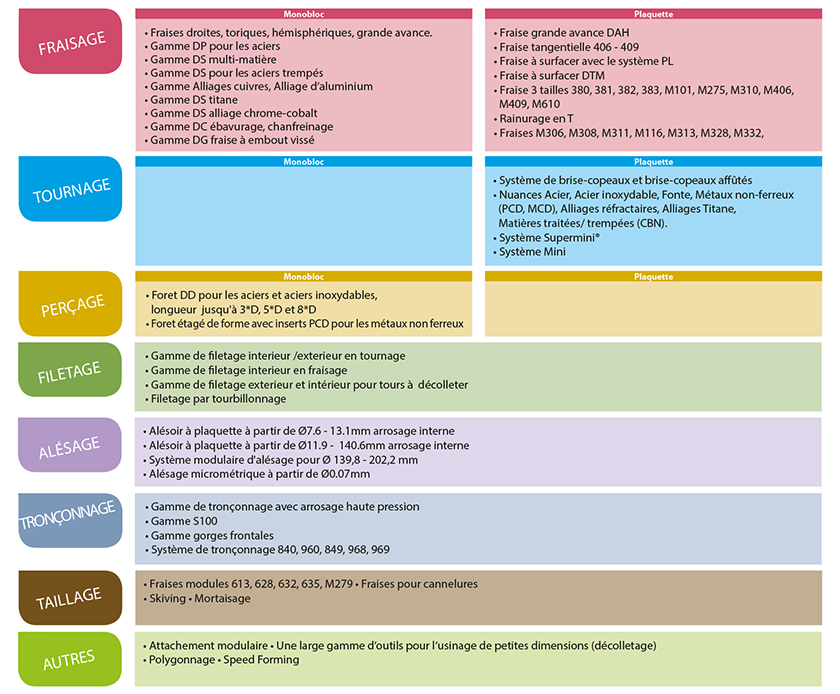

parDepuis 1969, le groupe allemand Paul HORN GmbH, reconnu grand spécialiste des gorges, conçoit et fabrique des outils de précision pour le tournage et le fraisage de gorges. Le siège du groupe est situé à Tübingen, près de Stuttgart. Familial, indépendant et implanté au niveau international dans plus de 70 pays, l’effectif du groupe HORN est de 1350 personnes. Sa clientèle évolue dans le secteur automobile, l’aéronautique et le spatial, le médical, la joaillerie, les équipements industriels ainsi que les composants hydrauliques et pneumatiques. Le groupe investit dans ses propres process pour livrer des produits de grande qualité et dans la recherche pour élargir la gamme et améliorer l’offre vers toujours plus de précision et de modularité. Basée à Lieusaint (77) et en Haute-Savoie (74 Scionzier) pour le décolletage, HORN SAS fut la première filiale créée en 1993. Dirigée par Pascal et Didier Ortega, son effectif est de 47 personnes. HORN SAS accompagne ses clients depuis les préconisations jusqu’à la mise en place, en passant par la formation.

Nouveautés :En tournage : • Nouvelles extensions des outils Supermini®, Mini, 229, 315 en CBN pour une haute performance d’usinage dans les superalliages, matériaux trempés. • Plaquette de coupe de précision S64T : Cette nouvelle plaquette à six arêtes de coupe de précision comprend différentes géométries et un nouveau revêtement EG5. • Le système d’outillage 262 pour l’usinage de très petites pièces : Le système 262, HORN satisfait aux exigences élevées des clients en matière d’arêtes de coupe saillantes et de précision extrêmement élevée, de l’ordre du μm. • Le nouveau revêtement IG6 pour les plaquettes S224, S229, 229 permet une augmentation de la productivité grâce à un substrat résistant à la chaleur et permet un usinage efficace des aciers inoxydables • Le nouveau revêtement SG3 pour les aciers trempés jusqu’à 58 HRC et les matériaux difficiles à usiner. En fraisage : • Le Fraisage de rainures pour les petites largeurs avec des plaquettes de largeurs de coupe de 0.25 à 1.0 mm et des Tmax allant jusqu’à 13.5 mm, ainsi qu’un maximum de 12 dents effectives permet de réaliser de hautes performances. • Nouvelles fraises carbures monobloc HPC pour le fraisage dynamique, permet des taux d’enlèvement de matière élevé grâce à la géométrie spéciale HPC. • Nouveau : Forets étagés de forme avec insert PCD pour les métaux non ferreux • Le JET tourbillonnage : Le système de tourbillonnage avec alimentation interne en réfrigérant, le système se traduit par de longues durées de vie grâce au refroidissement direct sur les arêtes de coupe. En outre, le système permet d’obtenir une meilleure qualité de surface en finition sur la pièce usinée. |

EQUIP PROD • N°133 Février 2022