L’excellence opérationnelle à l’ère de l’Industrie 4.0

SECO TOOLS

parÀ l’ère de l’Industrie 4.0, il est courant de promouvoir de nouvelles techniques de production et technologies numériques. Cependant, la productivité et la rentabilité maximales restent toujours fondées sur « l’excellence opérationnelle ».

Dans l’environnement économique actuel, les fabricants considèrent généralement la vitesse comme un indicateur clé d’Excellence Opérationnelle. Un plan arrive du client sur un site et, à terme, une pièce usinée complète quitte l’usine. Les fabricants veulent que le temps entre ces deux événements soit le plus court possible. Les efforts pour optimiser la vitesse se concentrent généralement sur des stratégies telles que la fabrication sans gaspillage ou Six Sigma.

Cependant, ces stratégies concernent généralement les productions HVLM (High-Volume/Low product Mix) et ne sont pas toujours efficaces lorsqu’elles sont appliquées aux méthodes HMLV. La Technologie de Groupe est un facteur important pour simplifier la production HMLV. Cette approche consiste à classer et à coder les pièces par gammes usinables, permettant aux ateliers d’atteindre le plus haut niveau d’Excellence Opérationnelle.

La Technologie de Groupe

La Technologie de Groupe

La Technologie de Groupe est une stratégie d’organisation de la production dans laquelle les pièces avec certaines similitudes telles que la géométrie, les matériaux, le process de fabrication ou les normes qualité sont classées par groupes ou familles et fabriquées selon une méthode de production commune. Les opérations sont planifiées pour la famille de pièces plutôt que pour chaque pièce individuellement.

Très souvent, lorsque la production est organisée pour traiter une famille de pièces, la méthode utilisée est décrite comme une fabrication cellulaire. Celle-ci est apparue dans les années 1980, avec les débuts de l’ère de la production HMLV. Les industriels ont constaté que les tailles de lots diminuaient alors que la variété ou diversité des pièces à usiner et des nouveaux matériaux augmentait. Des ateliers ont été confrontés à une grande diversité de pièces, produites en petites quantités. Le temps consacré à la préparation de la production a augmenté de façon exponentielle et les fabricants ont cherché à le contrôler.

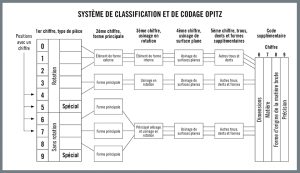

La création de familles de pièces dans la technologie de groupe est basée sur la codification et la classification des pièces. Chaque pièce se voit attribuer un code composé de lettres, de chiffres ou d’une combinaison des deux, et chaque lettre ou chiffre représente une certaine caractéristique de la pièce ou une technique de production nécessaire pour produire la pièce. Sur la figure 1, le 6e chiffre du code de la pièce représente les dimensions de la pièce, le 7e chiffre la matière première, le 8e chiffre la forme d’origine de la matière à usiner et le 9e chiffre le niveau de qualité requis. Les chiffres de 3 à 5 décrivent les opérations requises pour usiner la pièce.

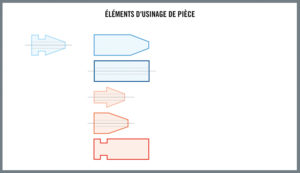

Les codes de pièces sont utilisés pour planifier la production et réaliser des devis en fonction d’une pièce imaginaire ou inexistante appelée pièce complexe, comme indiqué sur la deuxième ligne de la figure 2. Dans ce cas, complexe ne signifie pas difficile, ce terme décrivant une pièce générique qui illustre toutes les caractéristiques qu’une société est capable de créer, telles que des trous de haute ou faible précision, des poches profondes ou peu profondes, un usinage latéral, etc. Les pièces sur la première ligne de la figure représentent celles qui peuvent être produites avec les opérations sélectionnées à partir de celles décrites sur la pièce complexe de la deuxième ligne. En résumé, les coûts de production des caractéristiques requises donnent un coût total représentatif et simplifient l’estimation des prix. Il n’est pas nécessaire d’analyser les coûts pour chaque pièce individuelle.

Les codes de pièces sont utilisés pour planifier la production et réaliser des devis en fonction d’une pièce imaginaire ou inexistante appelée pièce complexe, comme indiqué sur la deuxième ligne de la figure 2. Dans ce cas, complexe ne signifie pas difficile, ce terme décrivant une pièce générique qui illustre toutes les caractéristiques qu’une société est capable de créer, telles que des trous de haute ou faible précision, des poches profondes ou peu profondes, un usinage latéral, etc. Les pièces sur la première ligne de la figure représentent celles qui peuvent être produites avec les opérations sélectionnées à partir de celles décrites sur la pièce complexe de la deuxième ligne. En résumé, les coûts de production des caractéristiques requises donnent un coût total représentatif et simplifient l’estimation des prix. Il n’est pas nécessaire d’analyser les coûts pour chaque pièce individuelle.

Les planificateurs et les gestionnaires de production travaillent avec un plan de pièce à usiner et élaborent un devis en faisant correspondre les caractéristiques de la pièce à usiner avec celles de la pièce complexe. Ils déterminent également d’autres éléments de production tels que la machine-outil requise, la nécessité de liquide de refroidissement, etc. En outre, l’exécution de la technique de technologie de groupe avec l’aide d’un système de FAO sophistiqué réduit davantage le temps d’ingénierie pour le pré-usinage. Les autres avantages incluent l’amélioration de la communication entre les départements d’une usine, car tous travaillent à partir du même modèle de pièce complexe.

L’approche de la technologie de groupe était initialement basée sur l’expérience. Le personnel qui l’a développée a en effet interrogé des ingénieurs de méthodes, des programmeurs et des planificateurs afin de recueillir des informations sur le coût des diverses activités de production. Bien que son développement ait eu lieu dans les années 1980, la compilation des données et des expériences individuelles et la mise en place d’un système en fonction de ces informations étaient un process semblable aux initiatives actuelles dans le domaine de l’intelligence artificielle.

L’approche de la technologie de groupe était initialement basée sur l’expérience. Le personnel qui l’a développée a en effet interrogé des ingénieurs de méthodes, des programmeurs et des planificateurs afin de recueillir des informations sur le coût des diverses activités de production. Bien que son développement ait eu lieu dans les années 1980, la compilation des données et des expériences individuelles et la mise en place d’un système en fonction de ces informations étaient un process semblable aux initiatives actuelles dans le domaine de l’intelligence artificielle.

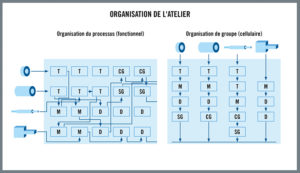

Dans certains cas, la technologie de groupe implique une réorganisation de l’atelier. Le côté gauche de la figure 3 montre le parcours sinueux emprunté par les pièces à travers un atelier organisé selon un modèle traditionnel basé sur les fonctions des machines, y compris le tournage, le fraisage et la rectification. Cependant, lorsque les pièces sont regroupées et traitées par familles selon un modèle cellulaire, illustré à droite de la figure, les machines-outils peuvent être organisées afin de faciliter le flux de fabrication et réduire ainsi le mouvement des pièces dans l’atelier. Chaque famille de pièces est usinée de la manière la plus efficace possible sans déplacement inutile au sein de l’atelier. Cela entraîne une réduction significative du temps requis pour produire les pièces.

Comme toujours, l’adoption de nouveaux concepts présente à la fois des avantages et des défis à relever. L’approche de la technologie de groupe offre des avantages en matière d’ingénierie, de planification du process ainsi que des gains de temps de fabrication, mais des défis éventuels existent aussi. Tout d’abord, dans une certaine mesure, l’approche de la technologie de groupe réduit la flexibilité. La configuration traditionnelle de l’atelier est plus flexible en cas d’augmentation significative de la demande pour une certaine configuration de pièce qui crée un goulot d’étranglement en production. Dans le modèle traditionnel, d’autres machines du service peuvent être utilisées pour produire les pièces. De plus, la gestion de l’immobilisation de la machine peut également être un défi. Si une famille de pièces présente une baisse temporaire de la demande, les machines du modèle cellulaire seront inutilisées.

Comme toujours, l’adoption de nouveaux concepts présente à la fois des avantages et des défis à relever. L’approche de la technologie de groupe offre des avantages en matière d’ingénierie, de planification du process ainsi que des gains de temps de fabrication, mais des défis éventuels existent aussi. Tout d’abord, dans une certaine mesure, l’approche de la technologie de groupe réduit la flexibilité. La configuration traditionnelle de l’atelier est plus flexible en cas d’augmentation significative de la demande pour une certaine configuration de pièce qui crée un goulot d’étranglement en production. Dans le modèle traditionnel, d’autres machines du service peuvent être utilisées pour produire les pièces. De plus, la gestion de l’immobilisation de la machine peut également être un défi. Si une famille de pièces présente une baisse temporaire de la demande, les machines du modèle cellulaire seront inutilisées.

Une autre difficulté éventuelle découlant de la mise en œuvre des concepts de la technologie de groupe réside dans la tendance à passer trop de temps à comparer les systèmes de codage. Cependant, des éléments sont plus importants que le système de codage lui-même spécifique. Une entreprise doit en effet parfaitement connaître son équipement et ses ressources ainsi que les résultats souhaités. Dans ce cas, un système de codage personnalisé créé en interne peut être une approche simple et efficace. Une éventuelle réorganisation de l’atelier pour usiner les familles de pièces de manière plus efficace est une autre décision propre à chaque usine. Il peut être plus facile pour les grandes entreprises de réaligner leurs machines tandis que les petites entreprises peuvent avoir à faire face à des contraintes économiques ou à d’autres facteurs.

Des devis plus rapides et plus précis

Des devis plus rapides et plus précis

L’approche de la technologie de groupe pour créer des devis de pièces peut accroître à la fois les revenus et la rentabilité. Cela peut être illustré avec l’exemple d’un sous-traitant de l’aéronautique dans un environnement de production HMLV, avec des tailles de lots d’une à cinq pièces, qui reçoit environ 4 000 demandes de devis par an. Le manque de temps pour analyser et réaliser un devis pour chaque pièce séparément a ralenti le process de tarification et l’atelier ne peut réaliser de devis sérieux que pour seulement 1 500 des 4 000 commandes éventuelles. Environ 2 600 commandes étaient reçues. Ensuite, à l’aide de l’analyse soutenue par les initiatives de la technologie de groupe et des devis de pièces basés sur les informations de la pièce complexe, le sous-traitant a constaté qu’il pouvait réaliser 3 000 devis par an. Des devis plus sérieux ont entraîné plus de commandes, dont le nombre a atteint 3 200 par an. Plus important encore, les offres basées sur les bénéfices étaient en moyenne 30 % plus basses que les offres réalisées avant l’application des concepts de la technologie de groupe.

Le processus de tarification plus rapide et plus précis a eu deux avantages : une réduction des offres erronées trop basses avec une incidence négative sur les marges de profit, et une réduction des devis trop élevés qui décourageaient le client. La mise en œuvre des concepts de la technologie de groupe a offert au fabricant plus de contrôle sur ce qui est réalisé ainsi que sur les coûts, et réduit la fréquence de devis inexacts.

La technologie de groupe signifie qu’au lieu de penser à chaque pièce individuelle avec ses paramètres de production, les pièces avec des caractéristiques similaires sont regroupées et usinées ensemble. Afin d’illustrer cette approche, prenons l’exemple d’un atelier qui fabrique des poulies pour des transmissions de type courroie. Pour une utilisation avec différentes tailles de courroies, les diamètres, les largeurs et les profils de rainure de la courroie sont différents selon la poulie. Le temps de passage entre les différentes configurations d’usinage était d’environ une heure et demie.

L’analyse du process a montré que pour chaque changement entre les différentes poulies, la machine était complètement démontée et tous les outils étaient retirés, nettoyés et stockés. Pour usiner la poulie suivante, la plupart des mêmes outils étaient replacés dans la machine. Selon l’approche de la technologie de groupe, les roues similaires mais non identiques ont été regroupées par famille. Le changement consistait donc à modifier le programme machine ainsi que certains paramètres d’usinage et parfois à changer l’outil servant à usiner le profil de la rainure. En fonction de la pièce à usiner, le temps de changement est passé d’une heure et demie à dix minutes. Le principal défi était de convaincre le personnel de l’atelier que les pièces qu’ils fabriquaient faisaient partie de la même famille et pouvaient être usinées beaucoup plus rapidement.

La stratégie de la technologie de groupe (au sujet de laquelle Dave Morr de SECO en Australie a réalisé d’importants travaux de développement) aide les fabricants à gérer efficacement les défis de la production HMLV. Les stratégies traditionnelles de développement de la productivité comme la production sans gaspillage et Six Sigma procurent des bénéfices reconnus, en particulier dans la production HVLM où les opérations peuvent être affinées au cours de longues séries de pièces identiques. Cependant, la production de petits lots très diversifiés continue de croître, favorisée par les progrès des technologies d’usinage et de la gestion et de la conception numériques des produits. En classant les pièces par familles et en consolidant les activités de tarification et les opérations d’usinage, l’approche de la technologie de groupe permet aux fabricants de faire face de manière efficace aux défis de l’ère de l’Industrie 4.0.

Seco Tools organise une masterclass les 13 et 14 juin prochainCette masterclass vise à échanger et à résoudre les principales problématiques d’un univers de production. Un nouveau format d’événement où il sera possible d’aborder les problématiques concernant le contrôle des coûts, la qualité des pièces, une productivité pas assez importante ou bien un rendement perfectible, du fait de trop de gaspillages. L’idée est donc d’exposer ce qui nuit au bon fonctionnement d’une usine et d’appliquer les solutions proposées pendant ces deux jours. L’ensemble des composantes d’une usine de production seront abordées et pas uniquement l’usinage. Patrick De Vos (directeur de l’enseignement technique et spécialiste en usinage pour Seco Consultancy) et Olivier Julien (consultant en excellence opérationnelle pour Seco Consultany) animeront en français cette masterclass. • Pour s’inscrire ou pour plus d’informations (formation payante), |

EQUIP’PROD • N° 109 avril 2019