Révolutionner le monde du taraudage

EMUGE-FRANKEN

parDans le monde de l’usinage, ce n’est pas tous les jours que l’on assiste à un tel progrès. En remettant à plat le process de taraudage et en développant avec Audi un tout nouveau procédé, Emuge-Franken bouscule les habitudes. Les explications avec Olivier Renaudin, directeur de la filiale française d’Emuge-Franken.

Équip’Prod

Sur quelle idée repose le Punch Tap ?

Olivier Renaudin

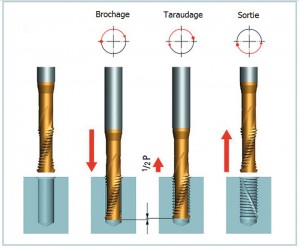

L’idée de base est la suivante : trouver le chemin le plus court pour faire un taraudage. Le concept du Punch Tap repose sur le taraudage par déformation d’un trou en seulement un demi-tour. Concrètement, ce taraud hélicoïdal est composé de deux peignes très fins qui lui permettent d’entrer dans la matière, de créer une rainure puis de faire une rotation de seulement 180° ; les deux peignes suivent simultanément le mouvement de rotation sur toute la hauteur. Une fois ce demi-tour effectué, le taraud peut sortir du trou. L’idée est simple et, pourtant, celle-ci n’a jamais été concrétisée car elle remet en question les procédés de taraudage classiques.

Qu’apporte le Punch Tap par rapport aux autres procédés de taraudage ?

Qu’apporte le Punch Tap par rapport aux autres procédés de taraudage ?

Dans le cas d’une opération de taraudage standard à 15 tours, le temps d’usinage sur CU moderne sera de 2 secondes. Avec le Punch Tap, seul un ½ tour suffit et réduit le temps d’usinage à 0,5 seconde. Le Punch Tap permet ainsi de gagner jusqu’à 75% de temps d’usinage, ce qui est énorme. Cette performance se compte de la même manière en économie d’énergie puisque l’effort de perçage reste inchangé. Bien entendu, les performances de cette innovation ne peuvent être atteintes que si l’on intègre le Punch Tap dans une démarche de process d’usinage global avec un attachement et un mandrin adaptés.

À quelle étape se situe cette innovation ?

Le Punch Tap est le fruit de plusieurs années de recherche (au sein de notre centre de R&D) avec Audi, en partenariat avec une université allemande pour valider la résistance sur des machines d’effort et notre partenaire Artis pour la surveillance de taraudage in process. La qualité du taraudage a été validée par Audi sur des moteurs tests en vérifiant notamment la résistance au couple, à l’arrachement et à la fatigue. Devant les excellents résultats, le constructeur a décidé d’utiliser ce nouveau procédé pour le développement de nouveaux moteurs. À ce jour, Audi poursuit ses essais sur différents diamètres et d’autres matières et déjà des entreprises se montrent très intéressées par ce nouveau procédé, en particulier dans les pièces de fonderie et d’aluminium.

Parlez-nous de votre collaboration avec le constructeur allemand Audi.

Cela fait déjà longtemps que nous travaillons avec Audi. Il y a quelques années, nous avions développé et mis au point une autre solution : Cut&Form. Il s’agit d’un procédé de taraudage qui consiste à découper une partie du filet puis d’achever l’opération avec un taraudage par déformation. L’intérêt est d’apporter une plus forte résistance à la fatigue tout en gardant un profil identique que celui qu’on aurait obtenu par taraudage par coupe. À cette époque, Audi souhaitait améliorer les opérations sur les arbres à came et gagner du temps sur les taraudages. La réduction des efforts lors du process d’usinage a permis d’atteindre cet objectif. Puis Audi a de nouveau fait appel à Emuge-Franken pour mettre au point un nouveau procédé utilisé dans le développement de nouveaux moteurs, ce qui a donné naissance au projet Punch Tap.

N° 65-B avril 2015