Un nouveau revêtement pour plus de performance dans l’usinage de pièces pour l’automobile

HORN FRANCE / GKN DRIVELINE

parPendant deux ans, GKN Driveline à Offenbach et le carburier Horn ont réalisé des travaux d’optimisation et des tests afin d’optimiser les processus de fraisage des joints homocinétiques pour l’industrie automobile. En passant au revêtement AK6 de Horn pour le système d’outil SX, les partenaires ont pratiquement doublé la durée de vie des outils.

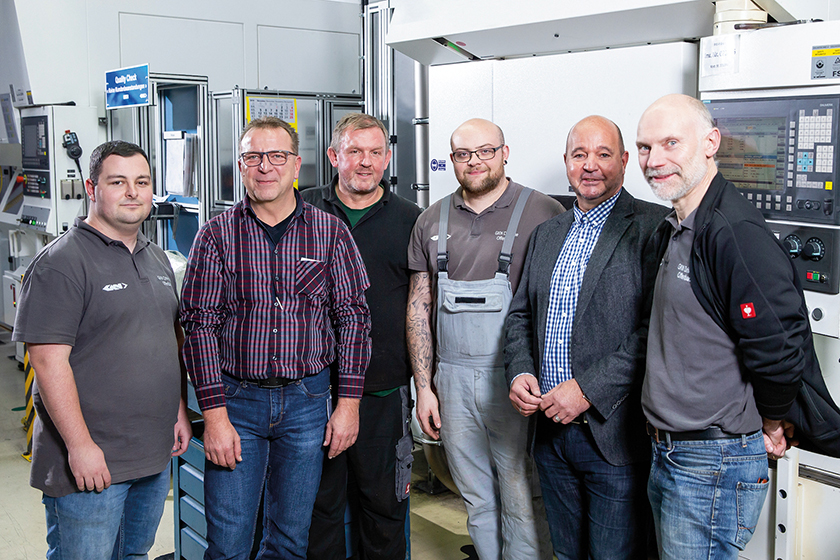

>> De gauche à droite : Tobias Lotz (GKN Driveline), Thomas Kühn (Horn), Uli Schuppert et Eugen Kusmaul (GKN Driveline), Stefan Bachmann (Horn) et Darius Kalesse (GKN Driveline) (©Horn/Sauermann)

Fournisseur mondial pour l’automobile, GKN figure parmi les leaders dans la production d’arbres de transmission et d’arbres latéraux. Récemment, les responsables de GKN représentés par Darius Kalesse et Tobias Lotz, planificateur d’outils chez GKN, ont contacté l’équipe commerciale Horn dans le cadre de la nouvelle optimisation des processus ayant pour objectif d’augmenter la production des outils. « Pour le processus de fraisage des couronnes à billes, qui fonctionnait déjà très bien, nous avons dû trouver un nouveau point de réglage nous permettant de procéder à des ajustements », explique Thomas Kühn, spécialiste produit et technicien d’application chez Horn. Ce point de réglage s’est révélé être l’utilisation d’un nouveau revêtement d’outil.

Des tolérances strictes et une excellente qualité de surface à atteindre

Les joints homocinétiques, également appelés joints à vitesse constante, servent à assurer la transmission uniforme du couple et de la vitesse angulaire de l’arbre d’entraînement à un deuxième arbre monté en angle par rapport à celui-ci. Les joints à vitesse constante transmettent le mouvement de rotation uniformément à l’arbre suivant. Dans l’automobile, les joints sont principalement employés pour transmettre la force de la transmission aux roues motrices. Les joints à vitesse constante peuvent transmettre les mouvements de rotation jusqu’à un angle maximum de 50 degrés. En plus des joints à rotule fixes, des joints coulissants à vitesse constante sont également utilisés. Outre le mouvement angulaire, ils permettent également un mouvement axial afin que la transmission de force ne soit pas interrompue lors des virages ou des mouvements de suspension des roues.

Au cœur d’un joint homocinétique se trouvent les billes, qui roulent dans des chemins de roulements à billes fraisés avec précision. Les chemins de roulements à billes présentent une très faible tolérance de fabrication et une excellente qualité de surface à atteindre. « La longue durée de vie de nos joints est déterminée par les tolérances strictes et la qualité de fabrication, explique Tobias Lotz. Les tolérances de forme des paramètres sont de l’ordre du micron ».

Optimisations constantes des processus

Des joints à rotule fixes et des joints à rotule coulissants sont utilisés dans un groupe motopropulseur. À Offenbach, les couronnes à billes sont fraisées dans la broche de joint, l’élément d’articulation et le moyeu à billes. « En raison des quantités élevées, nous travaillons constamment sur des processus d’amélioration continue », explique Tobias Lotz. Les responsables de ce projet ont franchi la première étape d’optimisation en 2011, en passant d’une plaquette de coupe centrale vissée au système de tête amovible SX. Thomas Kühn se souvient : « En passant au système SX, nous avons pu augmenter le rendement des composants d’un tiers. La suppression d’une étape d’usinage est venue s’ajouter à la durée de vie considérablement plus longue des outils SX. »

A l’époque, Horn réalisait un revêtement avec une couche à base de nitrure d’aluminium-chrome (AlCrN) sur les outils SX. L’épaisseur du revêtement était de 4 microns pour l’ancien revêtement. Le travail de développement conjointement réalisé a donné naissance au nouveau revêtement AK6. La couche résistante aux températures élevées présente une très bonne adhérence. De plus, il n’y a pas d’aspérités sur le revêtement grâce à la technologie de pulvérisation. Il en résulte une surface de l’outil caractérisée par une structure très lisse, car les rugosités et les défauts du revêtement de l’outil ont un impact négatif sur la durée de vie.

Nouveau revêtement AK6 : durée de vie presque doublée et grande stabilité

Les premiers essais réalisés avec le nouveau revêtement ont rapidement abouti à des améliorations significatives. « Le processus de transition a duré environ deux ans, en comptant toutes les étapes de développement, les essais, les ajustements et les tests, y compris sur de petites séries », explique Stefan Bachmann, collaborateur du service commercial Horn. Le résultat de cette collaboration intensive a satisfait toutes les personnes impliquées. Le nouveau revêtement avec la nouvelle couche AK6 d’une épaisseur proche de six microns permet des augmentations de la durée de vie allant de 30 à 70 % selon la pièce.

En matière de stabilité cette fois, le système d’outil SX de Horn a été développé en perfectionnant les fraises de couronnes à billes Horn de la série 42X. La profondeur de fraisage du système 42X était toutefois limitée par une vis de serrage centrale. Le système de tête amovible SX est issu de ce perfectionnement. La tête de coupe est reliée à la surface de contact du corps de base de l’outil par le biais d’un filetage stable, robuste et très précis. Cette interface présente plusieurs avantages : une excellente stabilité grâce au grand filetage de montage, un appui large grâce à la grande surface de contact et une précision de remplacement déterminée, toujours située au milieu de la plage de tolérances. Par ailleurs, le changement de la tête de coupe se fait de manière simple et confortable.

EQUIP PROD • N°136 Mai 2022