Chez Lamborghini, on imprime en 3D les pièces finales destinées aux courses automobiles

STRATASYS / LAMBORGHINI

par Le prestigieux constructeur italien a recours aux technologies les plus pointues, en particulier pression 3D FDM de Stratasys. Lamborghini l’utilise tout au long du cycle de vie de ses pièces, depuis les applications de prototypage rapide jusqu’à la fabrication numérique directe des pièces finales. D’ailleurs, l’utilisation que fait Lamborghini de la technologie pour imprimer des pièces prêtes pour la course est illustrée par le Lamborghini Blancpain Super Trofeo, une course automobile à l’échelle internationale organisée par la société et réservée aux séries uniques.

Le prestigieux constructeur italien a recours aux technologies les plus pointues, en particulier pression 3D FDM de Stratasys. Lamborghini l’utilise tout au long du cycle de vie de ses pièces, depuis les applications de prototypage rapide jusqu’à la fabrication numérique directe des pièces finales. D’ailleurs, l’utilisation que fait Lamborghini de la technologie pour imprimer des pièces prêtes pour la course est illustrée par le Lamborghini Blancpain Super Trofeo, une course automobile à l’échelle internationale organisée par la société et réservée aux séries uniques.

Selon Fabio Serrazanetti, du département technique de carrosserie de Lamborghini, le besoin de produire des pièces finales hautement résistantes, assez solides pour endurer les conditions extrêmes de la compétition automobile, ainsi que de créer des géométries complexes dans des délais très serrés, a conduit la société à essayer les systèmes de production 3D Fortus de Stratasys. « Si nous utilisons la technologie de Stratasys pour fabriquer des pièces finales imprimées avec la technologie FDM, c’est parce qu’elles répondent tout simplement aux exigences requises, explique-t-il. Dans le monde de la course automobile, si vous disposez de la capacité de produire très rapidement des pièces et des composants durables, dans le cadre d’une conception sans aucune restriction, vous disposez d’un avantage sans précédent ».

La triple installation de Stratasys tourne à plein régime

La contribution de Stratasys ne se limite pas au circuit automobile. Elle a également permis à Lamborghini d’accélérer les applications de prototypage rapide grâce à une réduction des coûts et une optimisation des processus de production. Auparavant, l’entreprise sous-traitait ses besoins en matière de prototypage. Ce n’est qu’en 2007 qu’elle a commencé à les réaliser en interne, avec l’installation d’une imprimante 3D Dimension 1200es de Stratasys, achetée auprès du distributeur italien de Stratasys, Energy Group s.r.l. Trois ans plus tard, la société achetait un système de production Fortus 360mc, avant d’investir en 2013 avec Energy Group dans une Fortus 400mc, dotée d’un plateau plus important.

Fabio Serrazanetti et son équipe utilisent essentiellement la technologie apportée par Stratasys pour produire des maquettes et des pièces de prototypes fonctionnels avancées destinées à tester la conception et l’ergonomie. Cela inclut toute une série de pièces externes, notamment des sections de pare-chocs, des grilles, des éléments esthétiques et le compartiment moteur, mais aussi des pièces internes telles que les panneaux des portes, les revêtements des sièges, les volants, ou encore des composants aérodynamiques, comme les courroies et les chauffes air. La FDM permet de se passer de l’usinage, ce qui réduit les coûts et permet une itération rapide des conceptions nouvelles, sans les contraintes liées à la fabrication.

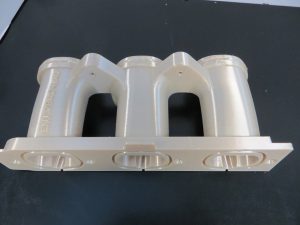

Prises d’air du moteur imprimées en 3D avec de la résine ULTEM 9085 sur un système de production 3D Stratasys Fortus 400mc

Des matériaux très polyvalents

Pour ces applications, le choix du matériau à employer dépend de sa capacité de résistance aux températures élevées et aux contraintes extrêmes auxquelles le modèle est soumis pendant les essais de montage, dimensionnels et mécaniques. « Nous employons des matériaux qui imitent autant que possible les propriétés physiques du produit final, souligne Fabio Serrazanetti. Par exemple, nous utilisons couramment le thermoplastique ULTEM FDM de Stratasys avec la Fortus 400mc pour réaliser des pièces à hautes performances pour la grille, car elles seront soumises aux températures élevées provenant du compartiment moteur. Nous utilisons également du thermoplastique de production, ABS-M30, ainsi que du PC-ABS ; ils sont en effet parfaitement adaptés à la fabrication de certaines pièces internes et offrent un niveau de détail et une finition de surface excellents, ce qui améliore l’esthétique ».

N° 68B septembre 2015