Fabmaker mise sur des guidages linéaires éprouvés pour une imprimante 3D

IGUS / FABMAKER GmbH

parLa société allemande Fabmaker implantée à Braunschweig a mis au point une imprimante 3D destinée aux écoles et aux établissements de formation. Le gérant Dean Ćirić et son équipe ont fait appel à Igus pour ses guidages linéaires.

› Daniel Kerlin, responsable Marketing et Vente chez Fabmaker (2e en partant de la droite) et Stefan Silder, responsable de la distribution (2e en partant de la gauche)

avec les Technico-commerciaux régionaux Igus Frank Klingemann (à gauche) et Maik Röttger (à droite). (Source : Igus)

«Le secteur de l’impression 3D a véritablement commencé à faire le buzz il y a trois ans environ, explique Daniel Kerlin, chargé du marketing et de la vente chez Fabmaker. Nous nous sommes dit : la technologie est prête à être commercialisée. Il faut maintenant y initier les gens. Les écoliers des classes primaires et secondaires, les apprentis dans les entreprises, les étudiants des universités et instituts techniques d’enseignement supérieur, tous doivent apprendre ce que cette technologie est en mesure d’apporter. » C’est là que la start-up allemande s’est donné pour objectif de mettre au point une imprimante 3D à deux têtes d’impression, qui soit facile à utiliser, sûre et fiable tout en fournissant des résultats de niveau professionnel grâce à ses caractéristiques techniques et à son logiciel.

› Daniel Kerlin, chargé de la Vente chez Fabmaker.

« Nous nous sommes dit : la technologie est prête à être commercialisée. Il faut maintenant y initier les gens. »

(Source : Igus)

Mettre au point une imprimante « pédagogique »

L’éducation et la formation continue, voici les leitmotivs de l’équipe. Avant de lancer le projet « imprimante pédagogique », Daniel Kerlin et Stefan Silder, responsable de la mise au point technique chez Fabmaker, ont toutefois passé à la loupe un bon nombre des imprimantes 3D alors disponibles sur le marché. Pour y trouver « parfois des différences notables », selon les termes de Daniel Kerlin. Des différences utiles pour leur montrer à quels détails accorder de l’importance lors du développement. Le positionnement précis et sans vibration des deux têtes d’impression a été l’un des principaux critères. C’est en effet par les busettes de celles-ci que coulent les filaments chauffés à 250 °C qui permettent d’obtenir les contours souhaités en fabrication additive.

L’objectif était certes « de ne pas être aussi précis que possible mais d’être aussi précis que nécessaire ». L’exactitude de positionnement atteinte par les busettes montre pourtant bien que la barre était haut placée : 0,0125 millimètre.

Impossible d’y parvenir sans un guidage linéaire précis sur lequel se déplacent les têtes d’impression dans les axes x, y et z. En plus de sa précision, ce guidage devait être sans graisse et si possible sans entretien. « L’absence de graisse était essentielle, explique Stefan Silder. Il serait absolument catastrophique d’avoir une sortie de lubrifiant, que ce soit de l’huile ou de la graisse, à des températures de plus de deux cents degrés et que ce lubrifiant salisse l’objet à imprimer ou le périmètre de travail. Et pourquoi cette absence d’entretien à laquelle nous aspirions ? Parce que notre imprimante est en fait un matériel pédagogique qui doit toujours être disponible et être en mesure de fonctionner sans défaillance pendant des années. De plus, les personnes devant être initiées à la technologie 3D disposent de niveaux de connaissances techniques très variés. L’imprimante doit donc pouvoir tolérer les fausses manipulations. »

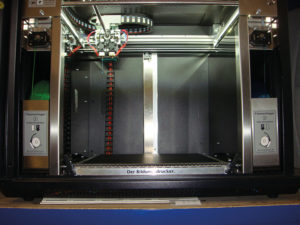

› « L’imprimante pédagogique » doit montrer tout ce que cette technologie est en mesure d’apporter. (Source : igus)

Des guidages linéaires sans entretien grâce aux polymères hautes performances

Une fois les spécifications définies, Daniel Kerlin et Stefan Silder se sont mis à la recherche d’un tel guidage linéaire, ont comparé différents produits de différents fournisseurs, effectué des tests, écarté des produits pour enfin trouver leur bonheur chez Igus. Un choix qui n’était pas non plus dû au hasard. Il est en effet difficile de construire une imprimante 3D sans chaînes porte-câbles. Mais nous y reviendrons plus tard Maik Röttger, alors tout nouveau technico-commercial dry-tech pour la région d’Hanovre, a recommandé aux jeunes techniciens de Braunschweig un guidage linéaire pré-confectionné de la gamme modulaire drylin W. En donnant un autre argument en faveur de l’absence de lubrifiant : « les lubrifiants attirent la saleté et la poussière. Deux éléments qui ont aussi peu leur place dans le périmètre de travail d’une imprimante 3D que dans une salle blanche par exemple, où des guidages linéaires de la série drylin W sont aussi utilisés dans de nombreuses applications très variées. »

Un système modulaire complet pour des exigences très variées

Des films lisses en différents polymères hautes performances iglidur sans graisse veillent à ce que les guidages linéaires drylin W se déplacent avec un très faible niveau sonore par rapport aux chariots à billes. Les clipser dans les patins qui sont disponibles en aluminium, en inox ou en zamac est une opération très facile. Un réglage individuel du jeu du patin est aussi disponible en option. Les guidages linéaires drylin W, qui existent comme systèmes à un rail ou à rail double, ont une structure modulaire. Les rails sont réalisés en aluminium anodisé dur, un matériau garantissant un frottement optimal, une faible usure ainsi qu’un faible poids. Les guidages peuvent aussi être réalisés en inox ou en version très légère : carbone ou plastique renforcé de fibres de verre. Le système modulaire comporte aussi des rails carrés ayant une fonction palier flottant pour les montages en « L ». Toutes ces options se caractérisent par un montage facile.

Quant à la question du guidage de l’énergie et aux chaînes porte-câbles devant être installées dans les imprimantes pédagogiques de Fabmaker. « Pour les chaînes porte-câbles, Igus s’est révélé incontournable, souligne Stefan Silder. Il est bien connu que l’entreprise de Cologne met au point des polymères hautes performances depuis plus de cinquante ans et offre la gamme de chaînes porte-câbles en polymères la plus complète au monde. Face à la grande diversité des produits, il nous a d’abord fallu un conseil technique approfondi pour savoir quel type de chaîne porte-câbles pourrait répondre au mieux à nos exigences. »

Ce conseil a été rapidement fourni par Frank Klingemann, technico-commercial e-chain basé à Salzgitter. Il s’en souvient : « pour son imprimante 3D, Fabmaker avait besoin de deux chaînes porte-câbles. Une debout qui se déplace dans l’axe vertical z et guide de manière sûre les câbles de commande et d’alimentation pour le lit d’impression et une en auto-portance pour les câbles de commande et d’alimentation des têtes d’impression dans l’axe horizontal x/y. Les chaînes devaient bien entendu être sans entretien et avoir un rayon de courbure aussi étroit que possible afin de ne pas trop déborder sur le périmètre de travail. De plus, la chaîne se déplaçant dans l’axe horizontal ne devait pas avoir de flèche.»

Ces impératifs prêchaient en faveur d’une chaîne porte-câbles légère et économique de la série E2 micro pour les deux applications. Mais après quelques tests, il s’est avéré que celle installée au niveau des têtes d’impression présentait une légère flèche. Frank Klingemann a alors proposé un type de chaîne plus stable, une chaîne de la série E2.1 micro. Et il a recommandé de guider la chaîne dans le sens contraire des têtes d’impression. Un conseil judicieux, comme devaient le montrer les tests effectués ensuite.

Ce type de chaîne convient aux applications auto-portantes jusqu’à 0,75 mètre. La chaîne est robuste, silencieuse et offre des largeurs intérieures allant jusqu’à 50 millimètres, ses contours lisses ménageant les câbles au maximum. Ce qui n’empêche pas Daniel Kerlin, en bon perfectionniste, de chercher à optimiser encore l’imprimante tout en faisant l’éloge de la bonne coopération avec les deux conseillers Igus. « Nous ne sommes certes pas en contact permanent, mais quand nous avons des questions, nous pouvons toujours nous adresser à Igus. Et Maik Röttger ou Frank Klingemann viennent aussi dans nos locaux lorsque nous souhaitons tester une nouvelle chaîne porte-câbles ou lorsque nous souhaitons discuter de questions techniques plus en détail. »

Quand on lui demande si Fabmaker travaille déjà sur une imprimante 3D ayant un nombre de têtes d’impression encore plus élevé et quels chaînes porte-câbles et guidages linéaires seraient éventuellement nécessaires, Stefan Silder répond par un sourire qui en dit long : « Rien n’est prévu pour le moment, mais lorsque nous l’envisagerons, c’est sûrement à Igus que nous en parlerons en premier. »

N° 100 mai 2018