Armor Meca concrétise sa transformation numérique avec Siemens PLM Software

SIEMENS PLM SOFTWARE / ARMOR MECA

parActeur de premier rang dans l’industrie aéronautique depuis plus d’un demi-siècle, la société Armor Meca, spécialisée dans l’usinage de haute précision et l’assemblage de sous-ensembles, a fait appel aux solutions de Siemens PLM Software afin de moderniser ses processus de production et de maintenir ainsi son avantage concurrentiel.

Pour faire face à la crise qui a frappé l’aéronautique en 2008, Armor Meca se lance dans les pièces à plus forte valeur ajoutée

Créée en 1965, Armor Meca est une entreprise familiale au savoir-faire reconnu par les plus grands donneurs d’ordres (Airbus, Stelia, Safran, Thales, MBDA, etc.) avec qui elle a su tisser des liens de confiance depuis plus de cinquante ans. Afin de relever les nombreux défis qui lui sont proposés, Armor Meca a placé l’innovation au cœur de sa stratégie.

Lorsque Sébastien Colas prend la succession de son père en 2008, il décide de produire des pièces plus complexes, à plus forte valeur ajoutée et d’élargir sa gamme à de nouveaux métaux comme le titane. Conscient des enjeux technologiques, il souhaite moderniser ses processus et méthodes de production et se doter d’outils logiciels pour soutenir sa stratégie de développement : ce sont les premiers pas vers la digitalisation. Le directeur de l’entreprise fait alors appel à Janus Engineering, partenaire de Siemens et revendeur des solutions NX CAD/ CAM en France, pour qu’il l’aide à définir et mettre en œuvre une solution globale de CAO/CFAO à la mesure de ses ambitions. « Armor Meca s’équipait de machines 5 axes de plus en plus performantes qui nécessitaient un système de FAO à la pointe, permettant de gagner en délai, qualité et sécurité de programmation. L’entreprise a fait l’acquisition de ses trois premières licences NX CAM en 2008 », se souvient Nicolas Simon, directeur de Janus Engineering.

Aujourd’hui, Armor Meca possède un parc moderne constitué de soixante-dix machines, dont 75% en 5 axes. Les pièces complexes en aluminium sont usinées « en l’air » pour minimiser les défauts de surface et réduire les temps de cycle. C’est une opération délicate qui nécessite un savoir-faire pointu en matière de programmation FAO et que peu d’entreprises sont à même de réaliser. Trois cellules robotisées pilotent les machines : du chargement du brut et des palettes jusqu’au contrôle tridimensionnel des pièces usinées, en passant par la mise en place des outils de coupe.

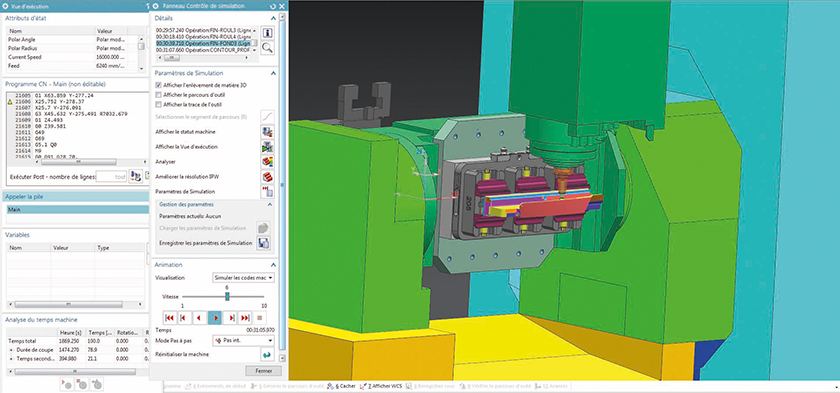

La production est organisée sur cinq bâtiments : stockage des matières premières, usinage des pièces aluminium, usinage des matériaux durs, métrologie et fabrication additive, le tout sur une surface de 10 000m2. « Quotidiennement, nos équipes innovent pour inventer l’usine du futur en automatisant une part grandissante de nos moyens de production, laquelle atteindra bientôt 60% de notre parc machines, précise Sébastien Colas. Avec les logiciels Siemens, nous automatisons nos méthodes de fabrication, et ce grâce à la mise en œuvre des jumeaux numériques de nos machines-outils et l’optimisation de nos flux de production ».

Armor Meca apprécie tout particulièrement l’interopérabilité de NX et les fonctionnalités très visuelles de simulation d’usinage

De NX CAD/CAM à Teamcenter Manufacturing et Simatic IT Preactor

Armor Meca est équipé de onze licences NX CAM et cinq licences NX CAD dédiées à la préparation des modèles pour la FAO ou à la co-conception. Cédric, responsable du pôle Méthodes et industrialisation, et qui pilote le déploiement des logiciels, explique : « nous travaillons à partir des fichiers CAO que nous fournissent nos clients. Nous apprécions tout particulièrement l’interopérabilité de NX et les fonctionnalités très visuelles de simulation d’usinage qui sont d’une grande aide au quotidien. NX CAM dispose d’un système de post-processing intégré qui génère directement le code ISO de la machine, sans recours à un post-processeur tiers : c’est un atout important ».

Récemment, Armor Meca a mis en place Teamcenter Manufacturing pour remplacer la gestion « fichiers » par une gestion « base de données » : soixante postes sont équipés et ont accès aux données CFAO de manière centralisée et collaborative. Les concepteurs, les ingénieurs et les programmeurs machines travaillent en étroite collaboration à partir d’une source d’informations unique. Les bénéfices ont été immédiats : communication plus fluide entre les différents services, gestion des conflits entre les différentes versions des données et meilleure traçabilité des modifications.

Par ailleurs, Armor Meca prévoit très prochainement de déployer Simatic IT Preactor pour optimiser les flux sur les lignes de production et le chargement des matières premières dans l’atelier de stockage. L’utilisation de l’outil NX MKE (Machining Knowledge Editor) devrait également permettre de standardiser et d’accélérer les tâches de programmation par une plus grande réutilisation et donc de réduire les temps de programmation. À ce jour, les bénéfices liés à la mise en œuvre des logiciels Siemens sont nombreux et tangibles : réduction des temps de programmation CN et d’usinage, amélioration de la finition des surfaces de la précision et de la qualité des pièces, réduction du temps de production et des erreurs et optimisation de l’utilisation des ressources de fabrication.

Des projets d’avenir

Avec une stratégie d’investissement continu, Armor Meca met à la disposition de ses clients un outil industriel innovant et à la pointe de la technologie. Au cours des dix dernières années, l’entreprise bretonne a multiplié par 4 la taille de ses installations et a su relever haut la main le défi de la digitalisation. Elle projette de construire un nouveau bâtiment qui doublera sa surface de production à l’horizon 2020 et poursuit son développement à l’international. Avec le support de Janus Engineering, elle va poursuivre le déploiement de Teamcenter Manufacturing et de Simatic IT Preactor. Elle envisage également de mettre en place les solutions de métrologie (CMM) de Siemens.

EQUIP’PROD • N° 103 Octobre 2018