Autodesk aide Larcebau à basculer dans l’industrie 4.0

AUTODESK / LARCEBAU

parImplantée près de Pau et spécialisée dans la finition de pièces pour l’aéronautique, l’entreprise familiale Larcebau a fait l’acquisition d’une cellule robotisée et d’un scanner 3D. Un investissement particulièrement payant avec l’intégration de la suite Autodesk composée de PowerInspect, PowerShape et PowerMill.

L’investissement dans une cellule robotisée s’est révélé particulièrement

bénéfique pour l’entreprise

Sur les terres paloises du fleuron français des moteurs aéronautiques Turbomeca Aeropolis, on trouve une « source de valeur ajoutée », comme aime à le rappeler Christophe Larcebau, Pdg de l’entreprise éponyme, fabricant de pièces mécaniques. Implantée dans la ville d’Igon, à 20 kilomètres de Pau, l’usine âgée seulement d’une vingtaine d’années revendique, tant sur les pièces de fonderie que sur les pièces usinées, un important savoir-faire porté par les quarante salariés de l’entreprise dont trente-deux en production. « La valeur ajoutée que l’on offre à nos clients est avant tout liée à l’importance de nos compétences humaines », insiste Christophe Larcebau. Les domaines d’activité de Larcebau (CA 2016 : 2,25M€) vont de l’ébavurage de pièces forgées, matricées ou usinées au polissage sur veine d’air et divers états de surface de pièces ou d’alliages, en passant par l’ébarbage de pièces de fonderie nécessitant de la mise en forme ou de la mise à l’épaisseur, du sablage (sur toutes pièces) et du contrôle dimensionnel. Larcebau exerce également une activité de maintenance industrielle (montage de racks, quais industriels, plateformes…).

Les pièces travaillées concernent l’aéronautique (pour 96% du chiffre d’affaires) à la fois civile (80% du secteur, sur des pièces de structure et de moteur) et militaire (pièces de structure) mais aussi les secteurs de l’automobile et du médical. Des prestations de services sur mesure et un haut niveau de qualité qui n’ont pas manqué de séduire des entreprises très renommées, à commencer par le groupe Safran, PCC France, Ventana Arudy (anciennement la fonderie Honsel Messier), Taramm, MP Sud ou encore les groupe Asquini et Arconic (Howmet)… Certifiée ISO 9100 depuis 2013 et accréditée par Rolls-Royce un an plus tard, l’entreprise a investi, il y a deux ans, un peu moins d’un million d’euros dans une cellule robotisée dotée d’un système d’aspiration de poussière et d’un scanner 3D.

Associer la qualité à la productivité tout en réduisant la pénibilité

Ces nouveaux investissements se sont imposés à l’entreprise pour se donner les moyens de rebondir après la récente crise qui a frappé l’industrie mondiale. Mais pas seulement ; « nous souhaitions acquérir des moyens de contrôle afin d’élever encore davantage notre niveau de qualité et dans la robotisation pour réduire la pénibilité sur certains postes de travail », explique Christophe Larcebau. Technicien de métier avant de racheter l’entreprise de son père, il y a sept ans, le dirigeant met un point d’honneur à améliorer le confort de ses collaborateurs. Ainsi, un robot Kuka a pris place dans l’atelier aux côtés des postes modulables composés de petites meuleuses portatives et d’unités de sablage.

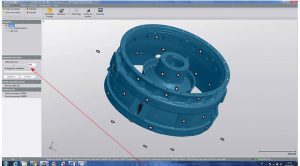

D’une poussée de 300 kilos, ce robot 6 axes permet de rendre moins pénibles les opérations de tronçonnage de pièces en aciers durs ou en titane. Par ailleurs, afin de mener à bien les opérations de dégrossissage, une réflexion a porté sur les technologies pouvant faciliter les données d’acquisition de trajectoire. Enfin, l’entreprise paloise a intégré un scanner 3D destiné à scanner l’extérieur d’une pièce pour en vérifier les dimensions par rapport à la CAO ou encore pour faire du rétro-engineering.

La nécessité d’une suite logicielle performante et simple d’utilisation

Pour mettre en application ces nouveaux équipements, il était primordial pour Larcebau de s’armer d’une suite logicielle capable de supporter les nombreuses opérations effectuées sur la cellule, de digérer la forte densité d’informations issues du robot et du scanner, et ce tout en étant rapide, performante et simple d’utilisation. Ce compromis, l’équipe de Christophe Larcebau l’a trouvé dans le package proposé par l’éditeur américain Autodesk. L’entreprise mécanique a donc opté pour une solution comprenant trois produits à la fois différents et complémentaires.

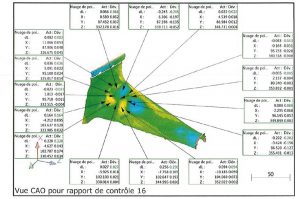

D’une part, PowerInspect, un logiciel de métrologie industrielle et de mesures et inspection 3D, compatible avec un large éventail d’appareils de mesures, permet de lire les extractions dimensionnelles des pièces ainsi que les données associées. « Avec PowerInspect, il nous est désormais possible de réaliser du positionnement de pièce sur l’outillage de pose du robot ou de réaliser des mesures précises automatiquement à partir d’une comparaison CAO », souligne le Pdg. Deuxième solution de la suite d’Autodesk, PowerShape. Ce logiciel de modélisation CAO 3D combine la modélisation de surfaces, de solides et de maillages, et permet à Larcebau de caractériser les fichiers STL « en dur » sous format IGS pouvant ensuite être envoyés vers une machine d’impression 3D mais aussi vers un fabricant de pièces ou un usineur. « PowerShape nous a permis de créer nos propres outillages en interne », précise Christophe Larcebau.

Et le dirigeant s’enthousiasme tout autant pour le troisième outil de la suite Autodesk : PowerMill, un logiciel de FAO avancé pour l’usinage complexe grande vitesse et 5 axes. « PowerMill nous aide à recaler une pièce par rapport à la cellule robotique et à la repositionner en fonction de son point d’origine. Le rôle du logiciel est indispensable dans la mesure où le robot n’a aucune vision de son ensemble : il ne fait qu’exécuter ; c’est pourquoi nous avions besoin de déterminer des points pour relancer le programme ». PowerMill détermine les trajectoires dans un outil CAO ; il facilite de fait la mise en œuvre d’un devis et la faisabilité d’une pièce sur un robot.

PowerMill détermine les trajectoires dans un outil CAO et facilite la mise en œuvre d’un devis et la faisabilité d’une pièce sur un robot

La nécessité d’un bon accompagnement

L’un des atouts de la suite d’Autodesk réside dans sa simplicité d’utilisation. « Le soft est facile à comprendre et à mettre en œuvre, précise Christophe Larcebau. On peut aisément revenir en arrière en cas d’erreur et l’ensemble du système se montre rapide en matière d’acquisition d’informations et de données. S’il est nécessaire de s’en imprégner et de s’initier aux multiples fonctionnalités, la suite se révèle être très pratique et simple à utiliser ». Le patron de Larcebau insiste également sur la grande qualité technique et humaine de l’équipe commerciale et la réactivité dont elle fait preuve depuis le début du projet, de la mise en route à la formation des équipes. « Ce sont des spécialistes qui n’hésitent pas un seul instant à venir sur place, dans l’atelier. Ils sont entièrement disponibles et à l’écoute de nos besoins réels, ce qui nous a permis de bénéficier non pas de cours magistraux mais de formations « pratico-pratiques » ». Enfin, Christophe Larcebau apprécie la disponibilité de la hotline dédiée et la rigueur dont l’équipe d’Autodesk fait preuve à chaque sollicitation ; « chaque échange se clôture systématiquement par l’envoi d’un email récapitulatif ».

L’investissement dans une cellule robotisée s’est révélé particulièrement bénéfique pour l’entreprise. À ce jour, pas moins de dix références tournent sur cette cellule intégrée il y a un an et demi avec PowerMill. À l’avenir, la société Larcebau envisage de faire l’acquisition d’un nouveau robot d’ici deux ou trois ans. Pour ce qui est du logiciel, elle regarde de près les moyens de le louer pendant un ou deux mois afin de mieux en tester les nouvelles fonctionnalités et de renforcer le dialogue entre les machines. L’entreprise paloise s’ouvre ainsi en grand les portes de l’industrie 4.0.

N° 93 octobre 2017