Comment les stratégies 5 axes et l’automatisation FAO contribuent à une fabrication rentable d’outillages et de prototypes

OPEN MIND / AESCULAP AG

parL’allemand Aesculap AG (groupe B. Braun) mise entre autres sur un haut degré d’intégration verticale de la production avec sa propre fabrication d’outils et de prototypes, et plus particulièrement sur la programmation FAO avec hyperMILL d’Open Mind, ses stratégies 5 axes de pointe et son module hyperMILL Automation Center.

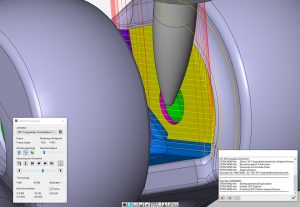

Implants de genou, du plus grand au plus petit : avec hyperMILL, des implants imprimés de toutes tailles peuvent être retravaillés en toute sécurité.

Pour bien comprendre ce qui a été déterminant pour Aesculap AG, un des plus importants fabricants allemands d’instruments chirurgicaux, d’implants et d’accessoires, Frank Fedtke, l’un des responsables de l’équipe de fabrication de prototypes, résume : « lorsque les centres d’usinage pour l’enlèvement de matière à cinq axes sont arrivés sur le marché, notre logiciel ne nous permettait pas au début de créer par nous-mêmes des programmes CN adaptés. Et lorsque notre système de FAO de l’époque s’est mis à proposer les premières stratégies 5 axes, les temps de calcul duraient plusieurs heures et les résultats étaient incertains ».

Pour la finition d’un implant spécial de genou imprimé en 3D en chrome cobalt ou en titane, le service de fabrication de prototypes d’Aesculap utilise entre autres la « finition tangentielle » du pack hyperMILL Maxx Machining avec une fraise tonneau conique

Aesculap a donc décidé en 2013 de tester le système FAO hyperMILL d’Open Mind Technologies AG, Wessling pour la fabrication de prototypes. Convaincue, l’entreprise a ensuite acheté deux licences et le succès ne s’est pas fait attendre. L’investissement a été rentabilisé en seulement un an. Puis d’autres licences ont suivi pour le développement d’instruments chirurgicaux, de boîtiers, de moteurs et d’autres composants pour les outils à entraînement électrique. Le service fabrique également des implants spéciaux (genou, hanche, colonne vertébrale). Ceux-ci sont presque toujours produits par impression 3D et ensuite retravaillés par enlèvement de copeaux.

Point fort : les multiples stratégies 5 axes et la production automatisée de matrices de forgeage

Parmi les stratégies hyperMILL les plus utilisées dans la fabrication de prototypes, Frank Fedtke compte par exemple la « finition équidistante 5 axes » qui permet d’usiner des zones raides et planes en une seule opération. Aussi, pour l’usinage d’un implant spécial du genou, les constructeurs de prototypes d’Aesculap utilisent aussi la « finition tangentielle » du pack hyperMILL Maxx Machining. « L’utilisation d’une fraise tonneau conique nous permet de gagner du temps et d’obtenir en outre beaucoup plus facilement le parallélisme requis des surfaces intérieures du composant fémoral ».

La dernière licence dans laquelle l’usine d’outillage d’Aesculap a investi concerne le module hyperMILL Automation Center d’Open Mind, qui permet de standardiser et d’automatiser des processus complexes. En ce qui concerne ses fonctions, il s’appuie sur les technologies des features et des macros, mais va bien au-delà en termes de possibilités d’automatisation. Un atout pour Aesculap qui produit environ 200 prothèses de hanche standard différentes, se distinguant principalement par leurs tailles et leurs détails géométriques, d’où le besoin d’un grand nombre de matrices de forgeage. L’entreprise a complété la machine par un système de chargement/déchargement automatisé comprenant six palettes et opté pour de nouveaux outils pour un enlèvement de copeaux encore plus efficace.

Réduction du temps de programmation de deux heures à douze minutes

Thilo Hagen, technicien d’application chez Aesculap ayant participé au projet, est totalement convaincu : « Avec le module hyperMILL Automation Center, nous avons réussi à réduire le temps de programmation à douze minutes. Les personnes ayant l’habitude de travailler avec hyperCAD-S et hyperMILL n’ont aucune difficulté à se servir du module ».

« Lors d’un atelier de trois jours sur place, j’ai appris à utiliser l’Automation Center sur mes propres projets et j’ai ensuite pu utiliser immédiatement les scripts élaborés pour la production, poursuit Thilo Hagen. J’en suis ravi. L’ensemble du processus est enregistré et peut être appliqué à des pièces ultérieures. Du chargement du fichier Step au programme CN fini, tout se déroule de manière entièrement automatique en quelques secondes ».

EQUIP PROD – N°143 Avril 2023