« En supprimant le facteur humain des corrections, nous créons un véritable atelier 4.0 »

ELLISTAT

parL’éditeur haut-savoyard présente une nouvelle évolution de son logiciel APC permettant désormais d’aller plus loin dans l’automatisation du processus de correction des centres d’usinage, à partir de la mesure d’une seule pièce. Ainsi, après le calcul automatique des corrections à apporter à la machine, APC intègre désormais la connexion automatique à la machine-outil pour l’envoi de ces corrections.

Développée depuis plus de onze ans et commercialisée depuis 2017, la solution logicielle innovante APC – Automated Process Control – permet de maîtriser la variabilité des processus de production avec l’automatisation du réglage des machines-outils, quelles que soient la machine – tournage, usinage 3 à 5 axes et combinées – et la complexité de la pièce. Résultats : une réduction du taux de rebut de 90%, une réduction du temps de réglage de 75% et des gains moyens d’environ 20 K€ par machine-outil pilotée et par an.

Développée depuis plus de onze ans et commercialisée depuis 2017, la solution logicielle innovante APC – Automated Process Control – permet de maîtriser la variabilité des processus de production avec l’automatisation du réglage des machines-outils, quelles que soient la machine – tournage, usinage 3 à 5 axes et combinées – et la complexité de la pièce. Résultats : une réduction du taux de rebut de 90%, une réduction du temps de réglage de 75% et des gains moyens d’environ 20 K€ par machine-outil pilotée et par an.

La solution prend en compte l’ensemble des cotes et des correcteurs d’un processus afin de calculer le meilleur ajustement. Des algorithmes de machine learning calculent automatiquement les correcteurs à appliquer à la machine, à partir de la mesure d’une pièce.

Envoi des données de correction aux centres d’usinage : méthode traditionnelle ou 4.0 ?

Jusqu’à présent, une fois les calculs réalisés par APC, deux possibilités s’offraient aux utilisateurs. La première, qu’on nommera « traditionnelle », consiste à ce qu’APC propose les corrections à l’opérateur qui se charge ensuite de les saisir dans la CN. La seconde, développée dans une philosophie 4.0 et proposée depuis 2020, permet l’envoi automatique des données de correction à la machine. Elle était proposée en option.

Jusqu’à présent, une fois les calculs réalisés par APC, deux possibilités s’offraient aux utilisateurs. La première, qu’on nommera « traditionnelle », consiste à ce qu’APC propose les corrections à l’opérateur qui se charge ensuite de les saisir dans la CN. La seconde, développée dans une philosophie 4.0 et proposée depuis 2020, permet l’envoi automatique des données de correction à la machine. Elle était proposée en option.

Davy Pillet, CEO d’Ellistat, explique : « Nous avons été étonnés par les résultats de l’envoi en automatique des corrections. Initialement, nous pensions uniquement apporter de l’ergonomie à l’opérateur. Mais les résultats obtenus ont été au-delà de nos espérances. En envoyant les corrections automatiquement, nous avons vu le TRS des machines augmenter et les taux de rebuts diminuer. Pourtant, nous calculons toujours avec les mêmes correcteurs. Nous avons constaté que la méthode traditionnelle, lorsque l’opérateur envoie les données à la machine, crée de la variabilité : entre les différents opérateurs, les erreurs de saisie, le choix de l’opérateur de ne pas corriger tel outil ou ne de pas respecter les +/- 1 micron, etc. Le facteur humain porte une très grosse part de la variabilité des machines. En supprimant le facteur humain des corrections, nous créons un véritable atelier 4.0 et les performances s’en ressentent ».

Une fonctionnalité déjà en application chez Lisi Automotive

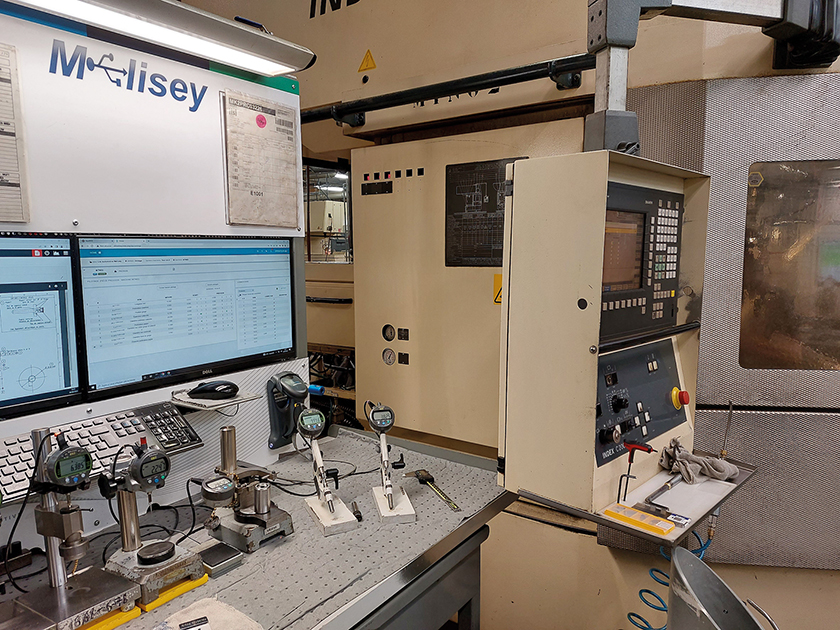

À titre d’exemple, en 2020, le site de Melisey (Haute-Saône) de la division « Automotive » du groupe Lisi, spécialisé dans la production de pièces automobiles forgées puis usinées, a cherché à réaliser des gains d’efficacité opérationnelle et de qualité. Avant l’utilisation d’APC, le réglage des centres d’usinage nécessitait plusieurs itérations et consommait plusieurs pièces pour atteindre le niveau de qualité requis. Désormais, une seule pièce suffit. Le gain de temps de réglage obtenu avec l’utilisation d’APC représente environ 75%. Depuis 2021, les corrections sont directement transférées aux multibroches. Le taux de rebuts est passé de 3,5% à moins de 0,1% grâce à l’algorithme qui auto-corrige en temps quasi réel la machine-outil dès qu’elle dévie, ce qui a entraîné une réduction du taux de rebuts de l’ordre de 95 %.

À titre d’exemple, en 2020, le site de Melisey (Haute-Saône) de la division « Automotive » du groupe Lisi, spécialisé dans la production de pièces automobiles forgées puis usinées, a cherché à réaliser des gains d’efficacité opérationnelle et de qualité. Avant l’utilisation d’APC, le réglage des centres d’usinage nécessitait plusieurs itérations et consommait plusieurs pièces pour atteindre le niveau de qualité requis. Désormais, une seule pièce suffit. Le gain de temps de réglage obtenu avec l’utilisation d’APC représente environ 75%. Depuis 2021, les corrections sont directement transférées aux multibroches. Le taux de rebuts est passé de 3,5% à moins de 0,1% grâce à l’algorithme qui auto-corrige en temps quasi réel la machine-outil dès qu’elle dévie, ce qui a entraîné une réduction du taux de rebuts de l’ordre de 95 %.

Proposée en standard dans le logiciel depuis début 2022, la « méthode 4.0 » d’envoi des corrections en automatique permet avec APC de régler automatiquement, en boucle fermée, des machines-outils à partir des mesures d’une seule pièce. La connexion automatique est opérationnelle sur les CN Fanuc, Siemens, Heidenhain, Mitsubishi, Fagor, Okuma et Mazak.

EQUIP PROD • N°141 Février 2023