Fidèle à la CFAO de Mastercam pour maintenir la qualité et les délais… et s’ouvrir de nouveaux marchés !

MASTERCAM / 3IDM / LA MATRICE

parImplantée à Lambesc, dans les Bouches-du-Rhône, La Matrice, Usinage Mécanique de Précision, a pour leitmotiv la qualité et le respect des délais, deux priorités qui, associées à une stratégie d’investissements misant sur la modernité de l’outil de production, ont permis de conduire la société sur le chemin de la croissance. Dans ce contexte, l’outil de CFAO de Mastercam aide beaucoup l’entreprise dans son quotidien et lui permet de s’ouvrir de nouvelles perspectives de marché.

«Chez nous, on fait un peu de tout ». Voici comment en quelques mots Éric Goulin, fondateur de La Matrice Usinage de Précision, résume l’activité – ou plutôt la pluriactivité – de cette petite entreprise de la mécanique de précision. « Et c’est d’ailleurs ce qui nous a sauvés pendant cette satanée crise du Covid, lorsque certains de nos clients avaient purement et simplement stoppé leur production », poursuit le patron de cette TPE de cinq personnes (trois salariés, sa femme et lui).

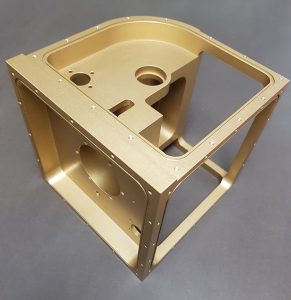

Si la fragilité de ces entreprises réside bien souvent dans leur taille, celle-ci peut se révéler être un atout, en particulier dans la flexibilité, la souplesse et la versatilité de l’atelier d’usinage. Aujourd’hui composé de sept machines (quatre centres d’usinage et trois tours), celui-ci produit de nombreuses sortes de pièces (prototypes et petites séries) toutes aussi différentes les unes des autres. « Nous nous adressons autant à l’automobile qu’à l’aéronautique, au nucléaire ou encore au médical, sans oublier de nombreuses pièces pour la mécanique générale ».

Mais qui dit multisectoriel ne signifie pas produire des pièces simples ou obligatoirement de toutes petites séries. Bien au contraire ; et la stratégie d’investissement de La Matrice montre bien que même une TPE peut se donner les moyens de ses ambitions. « Nous avons récemment intégré dans l’atelier deux nouvelles machines : d’une part, un centre Mazak en 5 axes continus destiné à usiner des pièces beaucoup plus complexes tout en simplifiant l’usinage de pièces actuellement produites en six ou sept phases (et les réduire à deux phases) ; d’autre part, nous venons d’investir dans un tour 4 axes bi-broche équipé d’un embarreur. Celui-ci nous permettra d’augmenter le nombre de volumes de séries… et ainsi de nous ouvrir de nouveaux marchés ».

Une utilisation de longue date de la CFAO Mastercam

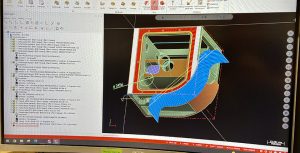

Avant de créer son entreprise, Éric Goulin exerçait le métier de fraiseur en entreprise dans les années 90 avant de devenir indépendant et de travailler pour plusieurs industriels. Il y a dix ans, il décide de se lancer dans la création d’entreprise qu’il démarre dans son garage de 25 m2. Encouragé par son épouse Marie-Élisabeth, il fait l’acquisition de deux machines-outils qu’il équipe du logiciel de CFAO Mastercam, outil qu’il connaît bien pour l’avoir utilisé chez ses précédents employeurs. « J’ai toujours apprécié la capacité conversationnelle de Mastercam avec les autres commandes numériques de toutes les machines d’un atelier, qu’il s’agisse de machines Mazak ou Hurco par exemple, mais aussi d’autres marques moins évidentes à manipuler. On prépare le programme une fois puis on obtient le code ISO que l’on intègre dans les CN des machines ».

Cinq ans passent et voilà que La Matrice manque de place. L’atelier doit emménager dans des locaux nettement plus vastes (200 m2). Puis l’entreprise grandit peu à peu puisqu’en 2018, Éric Goulin et son épouse Marie-Élisabeth rachètent l’activité usinage (fraisage et tournage) d’un « confrère » souhaitant prendre sa retraite. Dans ce contexte de croissance, l’utilisation de la CFAO (et la mise en œuvre de six licences) prend une nouvelle dimension et, désormais, il devient nécessaire de réorganiser l’atelier et de rationaliser l’accès au logiciel avec une clé volante (et non plus physique).

En matière d’accompagnement, c’est la société 3IDM qui assure le suivi de La Matrice, et ce depuis le début de l’aventure. « Au moindre problème, si nous ne l’avons pas résolu nous-mêmes, nous faisons appel à 3IDM qui se montre toujours très réactif. Nous sommes très satisfaits du suivi ».

De nombreuses fonctionnalités de CFAO utiles pour La Matrice

Aujourd’hui, la société est prête à relever les défis qui attendent l’industrie de la mécanique ; d’où la nécessité d’être bien accompagné au niveau CFAO. « L’étape la plus cruciale chez nous réside dans le devis,précise Éric Goulin. Celui-ci doit être le plus précis possible. Nous devons donc passer du temps à évaluer le temps production, prévoir toutes les gammes d’usinage à l’avance. Pour cela, notre logiciel de CFAO doit tenir la route et rester fidèle aux prévisions de chiffrage formulées dans le devis. Sur ce point, avec Mastercam, nous ne rencontrons aucun problème ».

L’utilisation du logiciel Mastercam est plutôt complète. Chez La Matrice, elle concerne à la fois les 2, 3, 4 et 5 axes, auxquels s’ajoute la fonction 3D. Aussi, en matière de fraisage dynamique, le logicel Mastercam permet de considérablement augmenter la durée de vie de l’outil coupant, en particulier lors d’opérations d’usinage de poches carrées qui, auparavant, générait des usures prématurées et des casses d’outils. « Avec l’usinage dynamique, il est possible de faire entrer l’outil de toute sa hauteur dans la matière (et non plus seulement le bout) ».

Autre avantage de Mastercam, en tournage cette fois, le brise-copeaux permet d’évacuer les copeaux et ainsi d’éviter qu’il s’enroule autour de l’outil. « Aussi, nous pouvons dorénavant travailler sur tous les fichiers Step et à partir d’un modèle de la pièce du client en 3D. Mastercam nous donne la possibilité de faire bouger l’outil comme on veut ! Surtout, on sécurise la production : le logiciel nous permet de comparer l’usinage final et le fichier 3D du client, de nous assurer qu’il lui est bien fidèle et qu’il n’y aura aucun problème au moment de lancer le process ».

Ces fonctionnalités ont aidé et aident encore l’entreprise dans tous ses projets. Quant à l’avenir conjoncturel, malgré la situation de crises successives, Éric Goulin se dit être « quelqu’un d’optimiste », n’écoutant pas trop les sirènes alarmistes… Seul sujet vraiment préoccupant : trouver du personnel compétent : « Nous avons dans la mécanique et l’usinage de très beaux métiers mais on n’a personne pour les pratiquer ou les mettre en valeur ». L’entreprise cherche en effet à recruter une personne supplémentaire…

Le rôle évident de l’optimisation de l’usinage dans la baisse de la consommation d’énergiePour le leader mondial des logiciels de CFAO, les économies d’énergie ne sont pas des vains mots que l’on entend depuis peu de la bouche de tous les industriels. Depuis longtemps engagé dans l’efficacité énergétique – jusqu’au siège du groupe à Tolland, dans le Connecticut, où le site implanté en pleine nature s’alimente uniquement à l’aide de panneaux solaires –, Mastercam continue d’innover dans sa suite logicielle de CFAO et de trouver des stratégies innovantes d’usinage. Illustration avec l’exemple de l’usinage dynamique qui permet d’augmenter la durée de vie des outils coupants et de réduire ainsi leur consommation. À ces gains à la fois financiers et écologiques s’ajoute une réduction du temps d’usinage et donc de l’utilisation (et de l’usure) de la broche ; « l’équation est simple : en diminuant de 30% les temps d’usinage, on réduit dans le même temps d’un tiers la consommation électrique d’une machine », souligne Nicolas Le Moigne, responsable des ventes de Mastercam en Europe, Afrique et Russie. Celui-ci ajoute que l’éditeur travaille en étroite collaboration avec les carburiers sur le pilotage par Mastercam de nouveaux types d’outils, à l’exemple des fraises à segment de cercle ; « les très grands rayons de profil de ces outils utilisés en 5 axes continus permettent d’usiner avec moins de passes de finition ; là encore, en réduisant les temps d’usinage, on diminue dans le même temps les dépenses énergétiques de l’outil de production ». |

EQUIP PROD • N°139 Octobre 2022