Intech Medical plus que jamais fidèle à la FAO hyperMILL

OPEN MIND / INTECH MEDICAL

parGroupe français mondialement reconnu dans la production d’instruments chirurgicaux et de prothèses orthopédiques, Intech Medical, ensemble de 880 salariés (pour un CA de 111,6 M€), utilise depuis 2008 la FAO hyperMILL.

Intech trouve ses origines en 1999 à Rang du Fliers, près de Berck dans le Pas-de-Calais (actuel siège social), dans le garage du Dr. Cotrel, chirurgien orthopédique. Aujourd’hui, le groupe possède trois sites en France, deux aux États-Unis et un en Malaisie. L’instrumentation orthopédique demeure le cœur de métier d’Intech, d’ailleurs certifié ISO13485. L’entreprise compte parmi ses clients des grands noms du secteur tels Medtronic, Stryker (Wright/Tornier), Zimmer (LDR Spine), Depuy, Nuvasive, Globus, Alphatec, Surgalign, Smith&Nephew, Lima, Amplitude…

Intech trouve ses origines en 1999 à Rang du Fliers, près de Berck dans le Pas-de-Calais (actuel siège social), dans le garage du Dr. Cotrel, chirurgien orthopédique. Aujourd’hui, le groupe possède trois sites en France, deux aux États-Unis et un en Malaisie. L’instrumentation orthopédique demeure le cœur de métier d’Intech, d’ailleurs certifié ISO13485. L’entreprise compte parmi ses clients des grands noms du secteur tels Medtronic, Stryker (Wright/Tornier), Zimmer (LDR Spine), Depuy, Nuvasive, Globus, Alphatec, Surgalign, Smith&Nephew, Lima, Amplitude…

Concernant l’outil industriel sur les différents sites de production, Intech s’assure de son homogénéité. Comme l’explique François Samson, directeur marketing : « Intech dispose de sites de production dans plusieurs pays avec des cultures différentes mais les équipements sont sensiblement identiques. C’est le cas pour la robotique, les machines-outils, les outils coupants et la FAO hyperMILL. Ainsi, devant les machines, nos équipes aux quatre coins du monde parlent le même langage. Intech capitalise sur l’expertise et les meilleures pratiques. Et on ne change pas une équipe qui gagne. »

Automatiser pour gagner en productivité

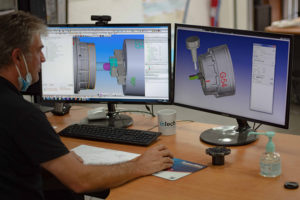

Fidèle à la FAO hyperMILL d’Open Mind Technologies depuis 2008 (Sofamor à l’époque), Intech investit dans de nouvelles licences du logiciel au rythme du développement du groupe. En France, le logiciel est utilisé sur les sites de Rang-du-Fliers et de Toulon. Une quinzaine de postes de programmation hyperMILL y alimentent quotidiennement un parc machines composé de 25 centres d’usinage et cinq tours. Au niveau mondial, le groupe compte 62 centres d’usinages, 64 tours fraiseurs et 30 décolleteuses multi-axes. William Pigeon, responsable de la programmation et du Support technique à Toulon, explique : « Grâce à hyperMILL, nous avons réussi à faire face aux délais de plus en plus courts requis par nos clients. A titre d’exemple, nous sommes, sous quinze jours, en mesure de réaliser l’étude d’industrialisation, la programmation et le package outillage/montage pour un lot de 50 pièces de complexité moyenne (~1H temps machine) d’un instrument de chirurgie monobloc. »

Intech a fait le choix de la robotisation depuis quelques années pour le chargement automatique des pièces brutes dans les machines avant usinage. Les investissements en cellules robotisées permettent de poursuivre la production le week-end, sans la présence des techniciens. Un choix qui conditionne les stratégies d’usinage en termes d’automatisation et qui nécessite un process de production fiable et sécurisé, notamment au niveau des stratégies d’usinage FAO mises en œuvre. Il est, par exemple, impératif de préserver les outils coupants afin d’éviter tout risque de casse et d’arrêt de la production le week-end.

Intech a fait le choix de la robotisation depuis quelques années pour le chargement automatique des pièces brutes dans les machines avant usinage. Les investissements en cellules robotisées permettent de poursuivre la production le week-end, sans la présence des techniciens. Un choix qui conditionne les stratégies d’usinage en termes d’automatisation et qui nécessite un process de production fiable et sécurisé, notamment au niveau des stratégies d’usinage FAO mises en œuvre. Il est, par exemple, impératif de préserver les outils coupants afin d’éviter tout risque de casse et d’arrêt de la production le week-end.

La production est majoritairement composée de petites séries de 20 à 30 pièces, jusqu’à des moyennes séries de 500 à 1000 pièces maximum. Il s’agit de mécanique de haute précision, de l’ordre du 100ème, voire parfois du micron, avec des matériaux exotiques aux indices de dureté élevés.

Haute précision, fiabilité, réactivité avec hyperMILL

Par rapport aux exigences en termes de délai, de fiabilité et de précision, en ce qui concerne hyperMILL, les équipes d’Intech apprécient particulièrement le module d’ébauche hyperMILL Maxx Machining Ebauche dont les technologies – HFC usinage grande avance et HPC usinage haute performance – assurent un enlèvement de matière optimal et des temps d’usinage courts.

William Pigeon précise « avoir fait un grand pas en avant grâce au module hyperMILL Maxx Machining Ebauche proposé par Open Mind. Des cycles d’ébauche avec outils à plaquette aux cycles actuels avec fraises carbure monobloc, la technologie a beaucoup évolué. Les outils coupants sont utilisés de façon beaucoup plus efficace et voient leur durée de vie augmentée. Les efforts sont limités afin de préserver les machines. Nous avons mis au point des cycles pour ébauches performants et moins coûteux en volume copeaux. »

William Pigeon précise « avoir fait un grand pas en avant grâce au module hyperMILL Maxx Machining Ebauche proposé par Open Mind. Des cycles d’ébauche avec outils à plaquette aux cycles actuels avec fraises carbure monobloc, la technologie a beaucoup évolué. Les outils coupants sont utilisés de façon beaucoup plus efficace et voient leur durée de vie augmentée. Les efforts sont limités afin de préserver les machines. Nous avons mis au point des cycles pour ébauches performants et moins coûteux en volume copeaux. »

Autre atout d’hyperMILL : ses outils de simulation. Grâce aux post-processeurs et machines virtuelles fournis par les équipes d’Open Mind, l’usinage réel est parfaitement identique à la simulation à l’écran. Et lorsque l’entreprise est amenée à relancer une ancienne production, notamment pour les grandes séries, elle cherche systématiquement à optimiser l’ancien process en termes de temps de cycle. Elle apprécie là encore la fiabilité des outils de simulation d’hyperMILL concernant les temps d’usinage annoncés. Pour Sébastien Secq, technicien programmeur usinage et expert en fraisage à Rang du Fliers, « le logiciel est ludique, facile d’utilisation. Les outils de simulations donnent envie, je n’ai pas l’impression de travailler ». Et William Pigeon d’ajouter : « Open Mind nous apporte cette assurance du « no rebut ». Collisions, non-qualité ne font pas partie de notre vocabulaire. Nous sommes fiers de la fiabilité de notre process d’usinage qui nous assure de « sortir » de bonnes pièces.

L’ergonomie est également mentionnée, surtout depuis l’utilisation du module CAO hyperCADS qui présente une façon innovante et efficace de dessiner et de préparer les modèles pour la programmation. Sans oublier la documentation et les rapports automatiques de gammes d’usinage. Sébastien Secq explique que « les opérateurs CN reçoivent numériquement du bureau des méthodes un package complet constitué des parcours d’usinage, de la documentation et des rapports automatiques de gammes d’usinage. En plus des gains de fiabilité et de temps de réglage des machines, ceci s’inscrit parfaitement dans le respect de la démarche »0 papier » menée au sein du groupe. »

Par ailleurs, les opérateurs n’ont plus à « monter » les outils sur la machine grâce au système automatisé de gestion des outils TMS déployé chez Intech. Projet de grande envergure qui a nécessité quatre ans de mise en œuvre. « La bibliothèque outils est très aboutie dans hyperMILL, notamment la compatibilité avec notre système TMS de gestion des outils, s’enthousiasme Sébastien Secq. Les opérateurs importent directement la géométrie et les paramètres de coupe. C’est génial ! »

Une équipe au service d’Intech

Récemment, les équipes ont suivi une formation méthodologique sur le 5 axes simultanés. L’objectif étant de trouver une solution technologique sur machine pour éliminer l’étape manuelle de polissage des pièces. Ceci afin d’éviter les problèmes de répétabilité de la main humaine et d’améliorer les états de surface. « Avec des pièces de plus en plus complexes, grâce à la simplification des cycles 5 axes d’hyperMILL, explique William Pigeon, nous allons plus loin dans les états de surface et les cycles d’ébavurage. »

Récemment, les équipes ont suivi une formation méthodologique sur le 5 axes simultanés. L’objectif étant de trouver une solution technologique sur machine pour éliminer l’étape manuelle de polissage des pièces. Ceci afin d’éviter les problèmes de répétabilité de la main humaine et d’améliorer les états de surface. « Avec des pièces de plus en plus complexes, grâce à la simplification des cycles 5 axes d’hyperMILL, explique William Pigeon, nous allons plus loin dans les états de surface et les cycles d’ébavurage. »

Les opérateurs FAO maîtrisent la programmation en fraisage et également en tournage. « Nous nous sommes beaucoup investis concernant l’évolution du logiciel hyperMILL en tournage car nous avions besoin de l’utiliser, ajoute William Pigeon. Et je dois dire que le logiciel est aujourd’hui bien abouti. Nous sommes ravis des échanges avec Open Mind. Pour preuve, nous avons hâte de disposer de la prochaine simulation en tournage 5 axes continus, que nous espérons aussi performante que pour le fraisage. »

EQUIP PROD • N°129 Juin 2021