Le 5 axes facile chez MGO Lepaul, avec Esprit et Mazak

DP TECHNOLOGY / MGO Lepaul

parÉric Lepaul est le responsable Méthodes et usinage chez MGO Lepaul à Offemont en Franche-Comté. L’entreprise se consacre à la mécanique de précision pour fournir les secteurs du nucléaire, du transport et de l’énergie.

› Ailette destinée au secteur nucléaire, programmée

avec Esprit et fraisée en 5 axes sur un centre Mazak Smooth.

Dans quel domaine excellez-vous ?

Nous fabriquons toutes sortes de pièces mécaniques mais nous sommes également sollicités pour la production de pièces complexes comme les ailettes de turbine ou les plaques polaires. Cela fait vingt ans que nous usinons ce type de pièces.

Travaillez-vous pour de grands groupes ?

Oui, nous sommes régulièrement en contrat avec de grands groupes comme General Electric ou Alstom, tant au niveau national qu’à l’international.

Faites-vous aussi de la conception ?

Bien sûr, nous étudions et réalisons divers ensembles dédiés à l’industrie : des machines spéciales, des appareils de manutention, de montage d’usinage …

Il paraît que votre parc machines a moins de 10 ans, est-ce exact ?

En effet. Nous sommes équipés de vingt-quatre machines CN récentes, principalement des centres d’usinage et de tournage multi-axes, tous de marque Mazak. Certaines d’entre elles sont équipées de consoles tactiles dernier cri.

Jusqu’en 2015, vous utilisiez la solution Mazatrol de Mazak pour programmer vos pièces. Pourquoi avoir évolué vers la FAO Esprit ?

Nous avons voulu monter en compétence pour nos clients qui avaient des projets de pièces nécessitant un usinage en 5 axes. Il nous fallait dès lors une solution FAO puissante et fiable. Mazak nous a recommandé Esprit et la relation avec le distributeur Usiprog s’est révélée très positive dès le départ.

Comment s’est déroulée la transition dans votre atelier ?

Nous avons suivi une formation sur les modules de tournage multi-axes, de fraisage 3D et de fraisage 5 axes continus. Nous avons tout de suite programmé des pièces provenant de notre atelier et la mise en route s’est effectuée assez rapidement sur nos machines.

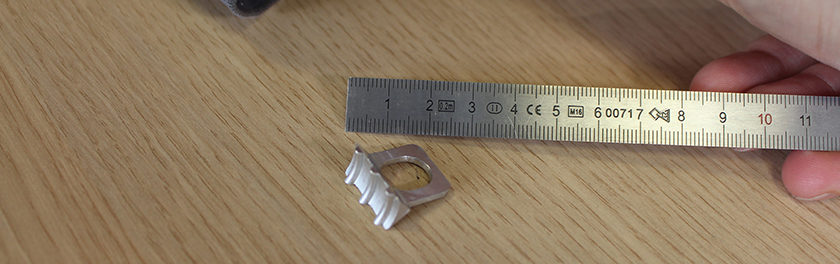

› La programmation de cette pièce électronique en quatre opérations, réduite à une seule après l’implémentation d’Esprit.

Quelles difficultés rencontrez-vous dans votre métier d’usineur ?

La difficulté, c’est qu’il faut toujours faire vite ! Si nous rencontrons un obstacle dans la phase de programmation, nous bénéficions de la hotline Esprit qui débloque la situation immédiatement.

Qu’avez-vous réussi à réaliser de spécial récemment ?

Cette petite pièce [voir photo], un séparateur électrique pour le secteur de l’énergie, était auparavant programmée en quatre opérations, et nous sommes parvenus à la programmer en une seule opération.

› L’équipe Usiprog, (ici Fabrice Rogge) soutient Éric Lepaul

dans l’utilisation du logiciel et l’optimisation des machines Mazak.

Que vous a apporté Esprit en trois mots ?

La simplicité, la méthodologie et l’optimisation.

Diriez-vous que vous êtes plus compétitifs ?

Combinées à notre savoir-faire, nos nouvelles compétences nous permettent d’être très réactifs face aux demandes, quel que soit le projet. Avec la solution logicielle Esprit, nous réalisons davantage de pièces à forte valeur ajoutée et sommes présents sur des marchés de pointe.

EQUIP’PROD • N° 102 septembre 2018