L’industrie 4.0 en quatre points

TEBIS

parSpécialisé dans l’efficacité des process et dans les technologies de pointe en matière d’automatisation, Tebis a également développé un logiciel de CAO / FAO permettant d’optimiser les phases d’usinage… et de faire entrer l’atelier dans l’ère du 4.0.

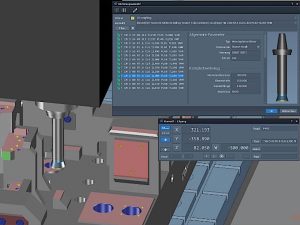

Une fois la phase de consulting (visant à identifier les différentes étapes de la programmation) réalisée, les différentes données sont entrées dans Tebis : base de données outils en liaison avec les matières et les machines, codification des couleurs utilisées, structure du projet par niveaux, etc. Ces données couplées aux puissantes capacités de reconnaissances topologiques (Features) permettent, dans certains cas, d’automatiser la programmation à 100%. Si ce n’est pas le cas, l’utilisateur peut alors se concentrer sur les parties à forte valeur ajoutée. Plaques de moules, outillages d’emboutissage, pièces de structure aéronautiques sont différents exemples sur lesquels les équipes de Tebis ont pu réaliser ce type d’implémentation. En fonction des objectifs du client, cette démarche peut également être gérée d’une manière autonome et, dans ce cas, l’entreprise forme les techniciens ou ingénieurs en charge de l’optimisation de la programmation.

Bien sûr, une automatisation de premier niveau est également possible et, très rapidement, un programmeur peut créer ses ‘gammes préférées’ et les appliquer à de nouvelles pièces similaires. Cette démarche globale permet de mettre l’outil FAO dans les mains de personnes moins qualifiées mais qui utiliseront les bons paramètres et les bonnes gammes au bon moment.

Faire appel à la simulation

Faire appel à la simulation

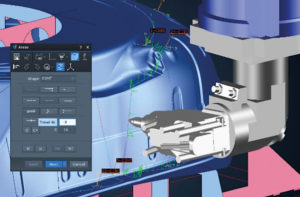

Lorsqu’un éditeur de CFAO parle de simulation, on pense tout de suite à la simulation des trajectoires générées : c’est un fait et, pour plus de fiabilité, Tebis a créé le concept de « machine virtuelle » intégrant une représentation exacte en 3D de la machine (vérifiée via un scanner) et de la PLC de la machine. Grâce à cela, tous les mouvements sont simulés : les parcours d’outils, les transitions en rapide et les trajectoires issues des macros du contrôleur (par exemple les fonctions M). Dans les fonctions du simulateur, il est également possible d’ajouter des mouvements de transition et de modifier des angles d’outils sans avoir besoin de recalculer les parcours.

Afin de prédire avec précision les temps de cycle, différents paramètres sont pris en considération, comme les accélérations sur chaque axe ou encore les temps de changements d’outils : cela permet d’avoir une estimation à plus ou moins 5% du temps réel. Lors de l’installation du simulateur, une réception de la machine virtuelle est réalisée et Tebis s’engage financièrement sur le résultat.

Les phases de simulation ci-dessus sont « post-programmation » : mais que se passe-t-il avant ? Une des étapes importantes réside dans le choix des outils assemblés pour la réalisation de la phase d’usinage. Afin d’aider le préparateur des méthodes, Tebis propose une fonction de « Planning de la fabrication » : l’utilisateur peut charger la machine, l’outillage, la pièce, les mettre en position et ensuite appeler les outils de sa base de données. Il peut alors vérifier les accessibilités et optimiser les attachements ou les longueurs d’outils, tout en contrôlant d’éventuelles collisions : pour cela, il est aisé de mettre en mouvement les axes machine et l’appui sur les éléments géométriques de la pièce facilite les positionnements. Toute cette démarche de préparation est possible sans générer des trajectoires d’outils via la FAO : cela garantit, ultérieurement, une programmation réaliste et réduit les temps de réglages. Cependant, la simulation ne se limite pas à la vérification des trajectoires d’usinage et bien d’autres possibilités sont offertes : la cartographie de la matière restante ou encore la simulation des zones à éroder en indiquant un rayon minimum sont autant de possibilités qu’offre le logiciel Tebis.

Des technologies de pointe

Des technologies de pointe

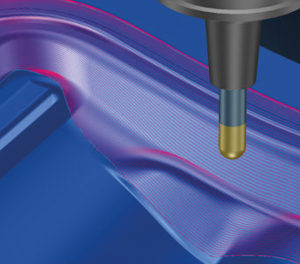

Les clients usineurs de Tebis sont sans cesse à la recherche de la qualité et cela notamment au niveau de la finition de leurs pièces : le but ultime est le « zéro polissage ». Grâce au développement des machines et des outils coupants, cela devient maintenant possible si l’on est capable d’envoyer une trajectoire optimisée à l’armoire CN : en ce sens, Tebis propose pas moins de six modes de distribution des points dans les parcours. Ainsi, suivant le type de contrôleur, le logiciel est capable non seulement d’ajouter des points dans la trajectoire, mais aussi de les distribuer de manières différentes afin d’obtenir le meilleur comportement dynamique de la machine et la meilleure qualité de finition.

Outre l’état de surface, il faut pouvoir également garantir que les tolérances dimensionnelles seront respectées. A ce titre, et toujours dans le même environnement logiciel, Tebis offre la possibilité de programmer des trajectoires de palpage et ainsi de pouvoir mesurer la pièce usinée. Cette opération peut être directement réalisée sur la machine ou alors sur un autre périphérique de mesure. Un rapport de contrôle personnalisé peut alors être édité.

Des gains très importants sont également au rendez-vous dans certains domaines lorsque l’outil FAO offre des fonctions ‘métier’. Citons par exemple le module de découpe laser 3D : il ne s’agit pas d’une FAO fraisage adaptée au laser, mais bien d’un ensemble de fonctions spécifiques dédiées à ce domaine. Par exemple, il est possible de créer un outillage à sections croisées pour maintenir la tôle pendant la découpe via un assistant : toutes les sections sont mises en formes par rapport au modèle 3D , puis mises à plat pour être découpées et gravées automatiquement. Il est inutile d’être un expert en CAO pour réaliser ce type de montage. Encore une fois, le but est de pouvoir démocratiser l’outil de programmation. La trajectoire 5 axes de la découpe est également automatiquement produite et l’édition est très rapide et fiable : à tout moment, l’utilisateur a la tête de sa machine ‘au bout’ de la souris et peut visualiser d’éventuelles collisions.

Un MES pour « Mieux Évaluer la Situation » ?

Un MES pour « Mieux Évaluer la Situation » ?

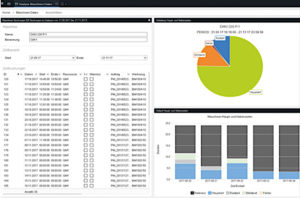

Le système MES (Manufacturing Exécution System) Proleis de Tebis permet d’établir une connexion permanente entre la gestion et les process de fabrication. Il est donc plus facile de planifier et de contrôler les différents projets tout en maîtrisant les délais, les coûts et la qualité. À tout moment, Proleis permet de collecter les données en temps réel issues de différents périphériques ou logiciels. Le but est bien sûr d’optimiser l’utilisation des machines, d’augmenter la sécurité et de respecter les délais de livraison.

Lors de la pré-planification, le chef de projet crée un premier calcul à l’aide des modèles de planification du logiciel MES, et vérifie que la commande est réalisable dans le délai demandé. Ensuite, la planification des ressources permet d’établir un plan d’utilisation concret, et de lui attribuer des machines et des collaborateurs. Grâce aux accès spécifiques, le chef de projet confie des tâches spécifiques à chaque personne. La gestion de données dans la conception des outils permet de transférer et de gérer facilement les données CAO dans le logiciel MES. Le concepteur reçoit alors toutes les données nécessaires pour créer l’outil et les listes d’éléments.

Les listes d’éléments existants donnent des informations sur les pièces qu’il faut produire en interne et en externe. L’acheteur commande à temps la matière première, les pièces à acheter et les outils coupants et peut gérer efficacement les tâches de sous-traitance. Le programmeur FAO exploite les fonctions de la gestion des données de fabrication pour stocker les données de façon ciblée et y avoir accès facilement. À l’aide de l’option « splitter » du logiciel MES, il divise des assemblages de production CAO complets en différents modèles CAO. Il prépare les données CAO pour la programmation et lance le calcul des programmes en utilisant des gammes types attachées à la CAO.

Une fois la fabrication réalisée, Proleis est capable d’analyser le projet dans sa globalité, notamment grâce aux données récoltées : par exemple, citons les temps de travail ou d’arrêt des machines d’usinage. Cela permet d’identifier les optimisations possibles et de les mettre en œuvre lors des prochains projets.

EQUIP’PROD • N° 109 avril 2019