Une précision au centième de millimètre

MISSLER / TRUMPF / TECHSOFT

parTrumpf Maschinen Austria, filiale autrichienne de la société Trumpf, joue un rôle essentiel au sein du groupe : elle en est tout simplement le pôle de compétences en technologies de pliage. Le nouveau centre d’usinage horizontal à six axes de l’entreprise Elha produit les châssis et les barres destinés aux futures presses plieuses. Objectif : le respect des tolérances au centième de millimètre sur des pièces pouvant atteindre 4,5m. Techsoft a participé à la conception des conditions-cadres qui s’appliquent aux logiciels destinés à ce processus de fabrication extrêmement exigeant.

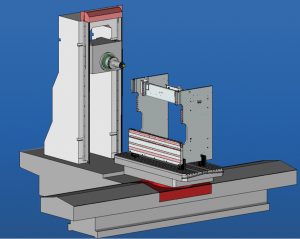

Début 2015, le parc machines de Trumpf Maschinen Austria, sur le site de Pasching, près de Linz, a été renforcé. La fabrication des éléments de châssis des presses plieuses TruBend, dont certains atteignent 3m de haut sur 4,5m de long, a commencé sur une SMX 5239 Elha, un type de centre d’usinage spécialement conçu pour la production de ce type de pièces de machines-outils. Il se compose d’un montant (axe W) massif, mobile, qui assure le positionnement secondaire, auquel est intégrée une unité dynamique à deux axes (Y et Z) destinée à exécuter les principaux mouvements pendant l’usinage. « Nous produisons 48 modèles différents sur ce centre d’usinage. En flux tendu. Cela implique à la fois des cycles courts et une très grande précision. Nous n’admettons qu’une tolérance de 2 centièmes de millimètres, même sur des éléments de 4,5m de long », indique Manuel Mayrhofer, responsable de la fabrication mécanique et du vernissage chez Trumpf Maschinen Austria. Il ajoute : « le cœur de la machine, à savoir l’axe Z, présente une accélération de six mètres par seconde carrée, et il est orientable ».

Il s’agit d’une spécificité du centre d’usinage SMX 5239 Elha. Là encore, Techsoft, spécialiste notamment des solutions de CAO et de FAO, a participé à sa mise en service. « Nous connaissons très bien le personnel de Techsoft, et ce depuis de nombreuses années déjà. Nous avons mis sur pied un certain nombre de projets en étroite collaboration avec eux, notamment, les programmes de simulation qui prennent en charge non seulement la 3D, mais également la 5D », révèle Manuel Mayrhofer. Pourtant, dans le cadre du projet Elha, Techsoft a dû composer avec une contrainte très particulière. En effet, la programmation et la construction virtuelle dans TopSolid’CAM ont été réalisées avant même que le centre d’usinage à simuler ait réellement pris forme. Daniel Plos, directeur des ventes de solutions de fabrication de Techsoft, s’en souvient bien : « les premiers essais de collision ont été lancés alors que la SMX Elha n’était pas encore sur le site de Pasching. ». Ainsi, les ajustements et les modifications se sont multipliés pendant toute la phase de projet. « Cela nous a demandé beaucoup d’efforts », reconnaît Daniel Plos. D’après Daniel Lovrenovic, chef de projet et technicien Techsoft, la principale difficulté a été la simulation de l’agrégat, plus particulièrement celle des changements d’accessoires : « chez Trumpf, le processus d’usinage implique jusqu’à trois têtes ou agrégats de dimensions différentes, avec des géométries très variées et diverses orientations possibles. Il fallait que la simulation reproduise cette capacité d’adaptation de la machine. Heureusement, TopSolid offre la possibilité de prendre en compte plusieurs agrégats et têtes dans un même document ».

TopSolid permet de gagner du temps

Aujourd’hui, le centre d’usinage horizontal à six axes d’Elha est utilisé en continu sur le site de Trumpf. Pendant qu’une pièce est usinée, deux équipes de soudage sont généralement à l’œuvre pour optimiser le temps. Au total, 360 outils différents sont utilisés pour la fabrication des châssis et des barres d’appui. Selon la taille et la complexité des différentes pièces, le processus dure une à sept heures. TopSolid’CAM a permis de réduire les temps d’exécution de 50%. « Pour nous, le logiciel TopSolid’CAM est un outil précieux, avec lequel nous travaillons tous les jours », approuvent Manuel Mayrhofer et son homonyme et collègue Andreas Mayrhofer, l’un des utilisateurs les plus enthousiastes de TopSolid’CAM sur le site de Pasching. « Grâce à l’assistance par ordinateur, je n’ai besoin que de trois à quatre jours maximum, simulation comprise, pour programmer nos pièces. Si je devais tout faire à la main ou tout copier depuis d’autres programmes, il me faudrait certainement deux fois plus de temps, sinon davantage ».

Andreas Mayrhofer a travaillé de 2013 à 2015, en étroite collaboration avec Techsoft, pour créer ce que l’on appelle un système de FAO intelligent, simulation et post-processeur compris. Il tenait particulièrement à concevoir un post-processeur facile d’utilisation. « C’est l’interface entre le programme de FAO et le format CNC, qui traduit les informations géométriques en code G. Il a donc une importance considérable dans le processus de fabrication d’un produit », explique-t-il.

La duplication des tâches : une fonctionnalité coup de cœur

Aujourd’hui, Andreas Mayrhofer est un expert de TopSolid’CAM. Il connait les options que propose « son » système de programmation CAO/FAO, et sait où les trouver. Il y a trois ans, ce n’était pas encore le cas. À l’époque, ce collaborateur de Trumpf faisait ses premiers pas avec TopSolid au cours d’une formation de niveau débutant dispensée sur plusieurs jours. Et tout s’est parfaitement bien passé. « Personnellement, je n’ai eu aucun mal à apprendre à utiliser ce logiciel. J’avais une petit expérience en programmation de commande, acquise pendant mon apprentissage chez Heidenhain et Siemens; et d’une manière générale, je suis quelqu’un qui prend vite ses marques avec de nouveaux systèmes ».

Au cours de la formation sur TopSolid’CAM que propose Techsoft, il a appris à créer et fraiser des pièces, à faire attention lorsqu’on établit des cycles d’usinage, à comprendre le fonctionnement d’une simulation ou d’un essai de collision, et bien d’autres choses encore. La partie qu’il a le plus appréciée, explique-t-il, a été une courte introduction sur l’usinage 3D. Une fonctionnalité pourtant rarement utilisée, voire jamais, dans le poste qu’il occupe chez Trumpf. En revanche, au fil des années, il a développé un coup de cœur pour la fonction de duplication des tâches de TopSolid’CAM. « Elle me permet par exemple de transférer sur le centre d’usinage Elha des programmes de fraisage qui existent déjà sur la machine Waldrich Coburg, et ce en seulement quelques clics. Ces programmes sont repris à l’identique, avec les profondeurs de passe, l’outil et les stratégies de positionnement correspondantes. Ainsi, je n’ai pas besoin de réécrire le cycle complet ». Andreas Mayrhofer est très satisfait de cette fonctionnalité de TopSolid’CAM qui facilite tout particulièrement son travail.

Aujourd’hui, 10 000 clients font confiance à la gamme TopSolid des logiciels Missler. Entre autres explications de ce fait, il est notable que ces solutions CAO/FAO, entièrement intégrées et dédiées au secteur de l’usinage, proposent une large palette de fonctions de programmation pour les machines-outils complexes. Elles permettent d’automatiser un grand nombre de tâches. Par exemple, grâce à la reconnaissance topologique, TopSolid’CAM calcule les différences et les similitudes entre deux pièces. Les mouvements de l’outil sont ensuite adaptés à la nouvelle pièce à usiner. Cette fonction, associée à la gestion intelligente des ébauches, assure une programmation presqu’entièrement automatique.

N° 85 Février/Mars 2017