Une productivité qui décolle

DP TECHNOLOGY / MARTIN AEROSPACE

parLe fournisseur de pièces pour l’aéronautique Martin Aerospace, originaire de Lanark, en Écosse, a réduit ses temps de cycle multitâches en intégrant un nouveau système de FAO. Résultats : une meilleure productivité grâce à une nette amélioration des processus d’usinage.

NH39 : Pat Loughrin de Scotcam, distributeur Esprit, et Tom Morrison ingénieur chez Martin Aerospace

La pression des concurrents oblige les fabricants de composants pour l’aéronautique à réduire leurs coûts et leurs délais de livraison, tout en produisant des pièces toujours plus complexes. Martin Aerospace, fournisseur de très grandes entreprises aéronautiques basé en Écosse, fabrique des milliers de pièces et d’assemblages, soumises pour la plupart à des tolérances très serrées et usinées dans des matériaux difficiles. On trouve tout autant des pièces de quelques millimètres que de grands composants ou assemblages pesant jusqu’à 50 kilos, tous essentiels pour la sécurité et l’intégrité du produit fini dans lequel elles s’intègrent.

Les programmeurs de l’entreprise ont commencé à avoir des difficultés avec leur précédent logiciel de fabrication assistée par ordinateur lorsqu’ils ont tenté d’exploiter les possibilités des machines-outils plus avancées, comme les centres de tournage-fraisage. Martin Aerospace produit, par exemple, beaucoup de composants par décolletage sur des machines à tête coulissante. Les programmeurs utilisaient un système de FAO pour programmer les fraiseuses, non transférable pour le tournage. Ils concevaient des programmes pour les tours directement dans les commandes des machines. Ces dernières se limitaient aux fonctionnalités de base et les programmeurs maîtrisaient mal les commandes de leurs machines.

À la découverte de nouveaux espaces

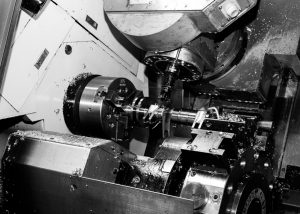

L’équipe a alors testé la version Millturn (multitâches) du logiciel de FAO Esprit, fournie en solution intégrée avec une de leurs machines. À première vue, Esprit prenait mieux en compte les fonctionnalités avancées de leurs machines-outils que leur logiciel de FAO installé car il facilitait les déplacements entre les broches. L’équipe a aussi découvert que la fonction de simulation d’Esprit permettait de mieux étudier les temps de cycle. Martin Aerospace a donc décidé d’utiliser le logiciel de FAO fourni. L’entreprise a ensuite investi dans des centres de tournage-fraisage intégrés, comme le Mori Seiki NTX. Grâce à cette machine, le nombre d’opérations passe de 3 ou 4 à une seule. Les temps de réglage et de cycle sont réduits, ce qui permet de produire des pièces plus compliquées, à des niveaux de productivité élevés. Les machines multitâches augmentent aussi bien la productivité que la complexité de la programmation. Les opérations sont identiques mais en réaliser plusieurs simultanément s’avère compliqué.

Les responsables de Martin Aerospace, comprenant qu’Esprit permettait d’effectuer des programmations complexes tout en restant flexible et facile d’utilisation, décidèrent de s’équiper de la version complète du logiciel pour programmer toutes leurs CN en usinage multitâche, en tournage et en fraisage 3D.

Nouveaux processus et meilleure productivité

Le processus de programmation commence par l’importation dans le logiciel Esprit de la géométrie 3D du client. Pour définir les entités de la pièce, on utilise la plupart du temps la reconnaissance automatique des entités d’Esprit. Ensuite, on applique les opérations d’usinage à chaque entité. De plus, l’équipe utilise l’option KnowledgeBase d’Esprit (un usinage à base de connaissance). « Le KBM nous sert à enregistrer les cycles d’usinage optimisés des opérations les plus courantes, précise David Hughes, ingénieur chez Martin Aerospace. Si le programmeur trouve un meilleur moyen d’usiner l’entité, il met à jour la KnowledgeBase. En standardisant les processus optimisés, on diminue les temps de cycle ». Les programmeurs emploient aussi les stratégies d’usinage innovantes d’Esprit, comme ProfitMilling et ProfitTurning, lesquels combinent le déplacement trochoïdal de l’outil et la profondeur de coupe pour réduire les temps d’usinage.

Esprit permet d’affecter aux opérations d’usinage les broches et tourelles des machines multitâches, d’optimiser les séquences d’usinage et de synchroniser les cycles. Les programmeurs simulent ensuite les cycles d’usinage, visualisent la machine et tout son environnement. « La simulation réaliste nous aide à savoir comment améliorer le processus d’usinage, indique Tom Morrison, ingénieur chez Martin Aerospace. Je peux changer l’ordre ou déplacer les points sync de plusieurs opérations. Je relance la simulation pour voir si je peux réduire le temps de cycle. La fonction permet de comparer aisément la pièce produite et les exigences du client ».

« Esprit nous aide à réduire les temps de cycle de 30% sur une pièce moyenne, résume William Martin, directeur général de Martin Aerospace. Le logiciel peut programmer chaque CN de l’atelier. Cela diminue nos coûts de formation et augmente la productivité de notre programmation ».

N° 84 février 2017