Une solution logicielle destinée aux ensembles en tôle pliée

CATALCAD / SPACECLAIM

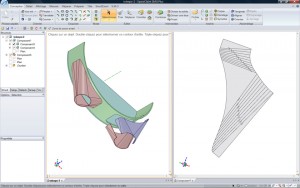

parDirect Modeling, le logiciel innovant mis au point par l’éditeur SpaceClaim et aidé par catalCAD, se présente comme une arme redoutable pour concevoir et fabriquer des pièces et des ensembles en tôle pliée.

Le domaine de la tôlerie pliée concerne un grand nombre de marchés, à la fois divers et variés : l’aéraulique, la carrosserie industrielle, le ferroviaire (motrices et voitures), la construction navale, l’aéronautique, l’agroalimentaire ou encore le bâtiment et l’électronique. Contrairement aux pièces mécaniques dont la géométrie ne diffère pas entre la conception et l’usinage, les pièces en tôle pliées subissent toutes, sans exception, une transformation géométrique dans leur cycle de fabrication.

Le domaine de la tôlerie pliée concerne un grand nombre de marchés, à la fois divers et variés : l’aéraulique, la carrosserie industrielle, le ferroviaire (motrices et voitures), la construction navale, l’aéronautique, l’agroalimentaire ou encore le bâtiment et l’électronique. Contrairement aux pièces mécaniques dont la géométrie ne diffère pas entre la conception et l’usinage, les pièces en tôle pliées subissent toutes, sans exception, une transformation géométrique dans leur cycle de fabrication.

Ainsi, dès qu’il vient d’être conçu, un panneau en tôle ne comporte pas toutes les indications géométriques pour sa fabrication. En effet, la fabrication commence obligatoirement par un découpage à plat d’une tôle capable. Il est donc essentiel de définir celle-ci en réalisant des calculs de mise à plat qui doivent impérativement tenir compte en amont de plusieurs facteurs (la matière, l’épaisseur, les rayons de pliage, l’influence des outils de pliage, les capacités dimensionnelles des champs de travail des machines- outils etc.).

Une problématique difficile à résoudre

Ces données (paramètres technologiques) sont essentielles afin d’obtenir une mise à plat exacte qui garantira, en fin de cycle de fabrication, l’intégrité de la pièce fabriquée aux caractéristiques géométriques fonctionnelles imposées par le concepteur. Mais ces calculs demandaient beaucoup de temps et de compétences. Face à cette problématique spécifique à la tôlerie industrielle, SpaceClaim, conseillé et aidé par catalCAD, spécialiste en CFAO tôlerie depuis plus de vingt-cinq ans, offre aujourd’hui une solution performante aux professionnels de ce secteur.

Globalement, les concepteurs ont une approche mécanicienne de la conception et, comme dans un « Mecano », ils conçoivent des pièces et les assemblent ensuite pour obtenir le produit fini. Cette approche est possible pour certaines pièces en tôle ayant une fonction mécanique mais ces dernières ne représentent qu’une très faible partie de la famille qui nous intéresse ici ou appartiennent à l’autre famille de l’emboutissage. De plus, il existe une très grande frustration des concepteurs de pièces et ensembles en tôle. En effet, les systèmes CAO 3D présents sur le marché jusqu’à l’avènement de la technologie Direct modeling n’offraient pas d’autres choix que la conception « montante » c’est-àdire concevoir les pièces puis passer en mode assemblage pour les organiser entre elles. La difficulté est bien souvent si grande que la conception 3D est abandonnée pour repasser en 2D.

Enfin, SpaceClaim autorise la conception descendante. Il est désormais possible de concevoir d’abord la forme générale en 3D du produit fini dans un espace de travail unique, puis de la décomposer en éléments de tôlerie fabricable. Les différentes pièces ainsi obtenues sont donc automatiquement ajustées, puisque chaque élément réalisé a été coupé en s’appuyant sur la géométrie environnante sans l’altérer. « Il faut également parler du lourd apprentissage et de la difficulté d’utilisation des systèmes 3D ’’features based’’ qui les mettent hors de portée des non spécialistes et découragent beaucoup les non virtuoses de la conception contrainte et paramétrique », rappelle Emmanuel Vendeville, VP Marketing & Sales manager, catalCAD Inc.

N° 75 avril 2016