Comment les systèmes de traitement laser multiaxes de pointe permettront de répondre aux exigences des turboréacteurs de nouvelle génération

PRIMA POWER

par Les principaux constructeurs mondiaux pour l’aérospatiale ont mis en place des programmes pour de nouveaux moteurs nécessitant l’utilisation de systèmes de traitement laser de pointe pour réaliser des trous de refroidissement aux formes et profils complexes. Les tous derniers systèmes de laser multiaxes développés par Prima Power Laserdyne jouent un rôle essentiel en offrant une nouvelle technologie plus rapide, plus flexible et plus économique que les anciens systèmes de traitement laser ND:YAG et CO2.

Les principaux constructeurs mondiaux pour l’aérospatiale ont mis en place des programmes pour de nouveaux moteurs nécessitant l’utilisation de systèmes de traitement laser de pointe pour réaliser des trous de refroidissement aux formes et profils complexes. Les tous derniers systèmes de laser multiaxes développés par Prima Power Laserdyne jouent un rôle essentiel en offrant une nouvelle technologie plus rapide, plus flexible et plus économique que les anciens systèmes de traitement laser ND:YAG et CO2.

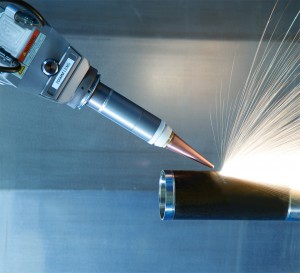

Les constructeurs de turboréacteurs (TEM) entament le nouveau cycle de vingt ans avec une gamme de nouveaux moteurs exceptionnels. Les chambres de combustion en sont des éléments essentiels et font appel à des métaux à résistance thermique élevée, avec des pièces aux formes de plus en plus complexes comportant des milliers de trous de dilution de refroidissement (angle aigu par rapport à la surface). Avec la mise en production de ces moteurs de nouvelle génération, les chambres de combustion et les pièces connexes à haute température de plus en plus complexes exigeront des technologies laser et des équipements de précision de pointe pour leur réalisation. (Photos 1 et 2).

« La conception et la fabrication des chambres de combustion des turboréacteurs sont les éléments clés de la performance énergétique, de l’empreinte environnementale et de la longévité, déclare Terry VanderWert, président de Prima Power Laserdyne. Le type ‘’annulaire’’ (chambre et liner en anneaux) était retenu pour les chambres de combustion d’ancienne génération, avec une géométrie simpliste pour les trous EDM de refroidissement. Les nouvelles chambres de combustion comportent aujourd’hui des couches d’isolation thermique spéciales et des séries plus denses de trous profilés de plus petits diamètres, aux formes sophistiquées, afin d’améliorer l’efficacité du système de refroidissement. Pour ces modèles, les constructeurs de moteurs pour l’aérospatiale ont constaté qu’il était nécessaire de disposer de la toute dernière technologie laser et d’un positionnement très précis du faisceau sur la pièce ; et nous sommes particulièrement heureux de voir qu’ils ont fait appel à cet effet à Prima Power Laserdyne et à notre gamme de produits. »

« La conception et la fabrication des chambres de combustion des turboréacteurs sont les éléments clés de la performance énergétique, de l’empreinte environnementale et de la longévité, déclare Terry VanderWert, président de Prima Power Laserdyne. Le type ‘’annulaire’’ (chambre et liner en anneaux) était retenu pour les chambres de combustion d’ancienne génération, avec une géométrie simpliste pour les trous EDM de refroidissement. Les nouvelles chambres de combustion comportent aujourd’hui des couches d’isolation thermique spéciales et des séries plus denses de trous profilés de plus petits diamètres, aux formes sophistiquées, afin d’améliorer l’efficacité du système de refroidissement. Pour ces modèles, les constructeurs de moteurs pour l’aérospatiale ont constaté qu’il était nécessaire de disposer de la toute dernière technologie laser et d’un positionnement très précis du faisceau sur la pièce ; et nous sommes particulièrement heureux de voir qu’ils ont fait appel à cet effet à Prima Power Laserdyne et à notre gamme de produits. »

L’évolution est en marche

L’évolution est en marche

L’entreprise Laserdyne, basée à Champlin (États-Unis), livre maintenant le nouveau système LASERDYNE 430 BeamDirector (430BD) équipé d’un laser fibre de forte puissance. Ils sont utilisés pour valider de nouveaux processus de fabrication et améliorer la productivité de pièces existantes. La démarche de Laserdyne a consisté à combiner son système breveté de contrôle des mouvements et des processus au système de contrôle de la qualité du faisceau et de l’énergie du laser fibre. Cela s’est traduit par des progrès en matière de découpe, de perçage et de soudage. « Les clients de LASERDYNE sont de plus en plus nombreux à s’intéresser et à adopter notre approche de la technologie du laser fibre, notamment les OEM et les TEM fournisseurs de premier niveau en Europe, en Asie et en Amérique du Nord, précise Mark Barry, vice-président de Prima Power Laserdyne. Un constructeur européen de moteurs pour l’aérospatiale prend actuellement livraison de notre système de traitement laser LASERDYNE 430 BeamDirector (430BD), venant compléter ses six anciens systèmes Laserdyne. Cette entreprise fournit des clients de quatre continents, notamment Airbus, Boeing, Bombardier, Canadair, Embraer et Superjet. Le nouveau système de traitement laser fibre à six axes lui permettra de créer de nouveaux processus de fabrication tout en améliorant les processus existants. »

Que peuvent attendre les constructeurs de moteurs pour l’aérospatiale et leurs sous-traitants de la nouvelle génération de systèmes laser fibre ?

Cette nouvelle génération permet aux constructeurs de reprendre les processus existants auparavant développés sur un système laser Nd:YAG ; elle assure aussi une meilleure productivité et, dans de nombreux cas, une meilleure qualité pour ces modèles existants, et permet de développer des processus pour de nouveaux modèles impossibles à réaliser de façon fiable ou économique avec le système laser Nd:YAG. Voici comment :

Photo 6 : Ces pièces «de moteurs haute température» pour turboréacteurs illustrent la configuration de plus en plus complexe des trous de chambre de combustion, à réaliser dans de multiples formes et dans des diamètres réduits.

Miniaturisation

Les systèmes laser fibre, contrairement aux anciens systèmes Nd :YAG (photo 6), permettent de réaliser plus précisément et à plus grande vitesse la forme complexe des trous de refroidissement aux profils irréguliers dans des pièces soumises à de très hautes températures.

.

.

.

Photo 7 : Perçage à grande vitesse, à la volée de pièces d’un turboréacteur à l’aide du système de

programmation de LASERDYNE de conception exclusive avec les fonctions OFC (contrôle de focalisation du faisceau optique), BTD (système de détection de perçage) et CylPerf pour l’usinage à angles faibles et composés.

Capacité de traitement

Avec une puissance moyenne plus élevée pour le laser fibre, on peut délivrer des impulsions pour réaliser une découpe lisse, percer une série de trous, ou réaliser un joint de soudure, par une série de superpositions d’impulsions laser, à des vitesses plus élevées, améliorant ainsi la capacité d’usinage. Par exemple, l’utilisation d’un laser fibre permet d’exécuter la découpe et le perçage trépan (trou pratiqué par découpe de la circonférence) dans un alliage haute température de 3 mm d’épaisseur plus de 3 fois plus vite qu’avec laser Nd:YAG. (Photo 7)

Polyvalence

Les centres d’usinage en 3D à laser fibre offrent une grande flexibilité pour la découpe, le perçage et le soudage laser de pièces aussi bien en 2D qu’en 3D. Ces systèmes sont conçus avec des fonctionnalités standard (par ex. base de données pour paramètres laser pour des matériaux couramment usinés) qui simplifient la mise au point et le paramétrage de nouvelles opérations d’usinage. Les lasers fibre s’affranchissent des ajustements pour compenser le vieillissement des lampes flash, mais également dans de nombreux cas permettent sans changer d’optiques de passer du mode découpe au mode soudage (en fonction des capacités). (Photos 8 et 9).

Photos 8 et 9 : La conception et la réalisation des trous de refroidissement sont vitales pour le rendement des moteurs destinés à l’industrie aérospatiale. Les moteurs de nouvelle génération exigent une plus forte densité de trous de refroidissement et la réalisation de trous plus complexes. Ces trous sont de très faible diamètre – entre 0,5 et 0,75 mm – et réalisés à angles aigus par rapport à la surface de la pièce. Les systèmes laserde nouvelle génération sont les seuls capables de réaliser ces profils de trous de façon efficace et à moindre coût. |

|

Photo 10 : Système LASERDYNE 430BD à six axes conçu pour la découpe, le perçage et le

soudage de pièces en 2D et 3D grâce à un laser à fibre optique en mode QCW jusqu’à 20 kW.

Economie d’énergie et d’espace, caractéristiques de la nouvelle technologie laser fibre

Le LASERDYNE 430BD « révolutionne » l’usinage des matériaux chez les constructeurs de l’industrie aérospatiale qui adoptent ses nombreuses fonctionnalités. La technologie laser fibre est plus économe en énergie et nécessite moins de refroidissement. Point également important, le LASERDYNE 430BD combine les fonctions, testées et éprouvées, de contrôle des mouvements et des processus du Laserdyne incorporées à une nouvelle plateforme d’usinage plus compacte et de plus faible encombrement. » (Photo 10)

Avec sa vitesse plus élevée et sa plus forte accélération tout en utilisant moins d’énergie et en offrant une précision et une fidélité plus grandes, la troisième génération du BeamDirector® (BD3Y) incorporée à ces nouveaux systèmes intègre le modèle exclusif de tête de contournage LASERDYNE avec mouvement de l’axe C (rotation) de 900 degrés et mouvement de l’axe D (basculement) de 300 degrés. Un entraînement direct, des codeurs optiques de pointe pour une précision et une fidélité plus grandes, un flux gazeux amélioré, des miroirs réglables pour un alignement précis du faisceau laser constituent ses principales caractéristiques.

Les nouveaux systèmes 430BD acquis par les clients utiliseront la fonction de contrôle LASERDYNE S94P qui incorpore un ensemble complet de fonctions matérielles et logicielles. Elles incluent le système breveté de contrôle de mise au point automatique (Automatic Focus Control™) pour la détection capacitive des pièces, le système breveté Optical Focus Control (OFC) pour la détection des surfaces avec couches d’isolation thermique, le logiciel Shape- Soft™ de programmation du profilage des trous de refroidissement, ainsi que le Breakthrough Detection™, système de détection pour le perçage précis et uniforme des trous avec un minimum d’impulsions, le mappage de la surface et de nombreuses autres fonctions logicielles et matérielles.

Le LASERDYNE 430BD fonctionne à des vitesses pouvant atteindre 20 m/min (800 inch/min) dans tous les axes (0-20 m/min) avec une précision bidirectionnelle de 12,7 μm (0,0005 inch). Cette précision est tenue sur toute la zone d’action du centre d’usinage (585 x 408 x 508 mm), de sorte qu’il répond parfaitement aux exigences de validation du processus et aux besoins de fiabilité de l’industrie aérospatiale. La précision est validée par une certification selon les normes ISO 230-1:1996 et 230-2:2006, conformément aux méthodes de contrôle standard de Laserdyne Prima Power.

La démarche de Laserdyne a consisté à combiner son système breveté de contrôle des mouvements et des processus au système de contrôle de la qualité du faisceau et de l’énergie du laser fibre. Cela s’est traduit par d’importants progrès dans les opérations de découpe, de perçage et de soudage, souligne M. Barry. « Cette combinaison est non seulement significative pour l’industrie aérospatiale, elle est aussi importante pour toutes les industries qui tirent parti du système d’usinage laser, préciset- il. Un grand nombre d’avancées, n’ayant pas encore été rendues publiques, vont s’ajouter aux améliorations apportées à la fabrication des futurs moteurs pour l’aérospatiale. Surveillons-les de près… elles seront passionnantes ! »

N° 67 Juin 2015