L’automatisation flexible, l’ADN de Salvagnini

SALVAGNINI

parFace à la rapide évolution de l’industrie au cours de ces dernières années, qui se poursuit avec ses nombreux défis, l’automatisation s’est vite révélée pour Salvagnini une priorité afin d’optimiser les phases de production individuelles, d’éliminer les activités à faible valeur ajoutée et enfin d’améliorer le processus de production.

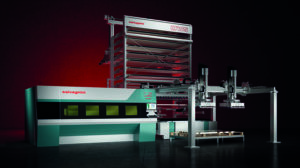

>> Grand succès de Salvagnini, la ligne S4+P4 poinçonne, découpe et plie les tôles de façon totalement automatique

En matière d’automatisation, le spécialiste italien du travail de la tôle propose d’intervenir sur trois leviers. Le premier réside dans l’optimisation des phases de production individuelles, en d’autres termes, le passage d’une stratégie de fabrication sur stock, avec de grands lots, vers une stratégie de fabrication à la commande, en flux tendu, basée sur des lots moyens ou petits et un mix de production de plus en plus variable. D’autant que le scénario industriel s’oriente de plus en plus vers une réduction, voire l’élimination, du stockage intermédiaire des pièces semi finies.

Afin de répondre à cette évolution, le marché se tourne de plus en plus vers des systèmes de production flexibles permettant d’être plus compétitif grâce à une production plus efficace avec un temps de ré-outillage plus court. Ces systèmes flexibles permettent également d’améliorer la qualité et de réduire les délais et les rebuts. L’ensemble des solutions de Salvagnini sont conçues pour augmenter l’efficacité de la phase de production spécifique. D’ailleurs, depuis 1977, année où Guido Salvagnini a conçu et produit la première P4 – véritable symbole de l’esprit du groupe, Salvagnini est synonyme de Panneautage. Celle-ci est capable de combiner une technologie d’avant-garde réunissant la productivité, l’autonomie et la flexibilité. Cela lui permet de s’adapter, de manière complètement autonome, aux différentes caractéristiques mécaniques et géométriques de la tôle à usiner ainsi qu’à l’environnement extérieur.

Voici quelques caractéristiques qui définissent également les autres technologies de Salvagnini. Tout d’abord, le laser ne nécessite aucun réglage car la tête de coupe mono-optique traite toutes les épaisseurs et tous les matériaux usinables ; une adaptation automatique qui accélère les changements de production. Ensuite, les machines combinées de poinçonnage/cisaillage et de poinçonnage/laser sont équipées d’une tête multi-presse pouvant contenir jusqu’à 96 outils, garantissant ainsi des usinages de haute qualité avec des temps de cycle courts sans besoin de réglage. Enfin, la presse plieuse adapte automatiquement le ré-outillage et la gestion des outils en fonction des besoins de production grâce aux dispositifs ATA, MVM et AU-TO, augmentant ainsi sa flexibilité et son autonomie.

Éliminer les activités à faible valeur ajoutée

Le deuxième niveau montrant l’impact de l’automatisation sur la production est celui de sa capacité à réduire, voire à éliminer complètement, les activités redondantes ou à faible valeur ajoutée qui se produisent généralement en amont et en aval des systèmes individuels de préparation, d’alimentation et de raccordement. Les systèmes automatiques de découpe, de formage et de pliage des pièces étant devenus rapides et productifs, le problème de l’efficacité a ainsi été déplacé vers les phases de chargement et de déchargement qui, de plus en plus souvent, risquent de devenir d’authentiques goulots d’étranglement. Dans ce contexte, Salvagnini propose une gamme modulaire d’automatismes capables de configurer différemment chaque système afin de répondre aux divers besoins de production. Toute la gamme a été récemment mise à jour dans le but de s’adapter aux exigences d’aménagement ou de configuration et de réduire les temps de chargement/déchargement. Ces solutions comprennent des dispositifs automatiques de chargement/déchargement et de triage, couplés à un magasin (plus d’autonomie et d’efficacité des systèmes individuels de découpe et de poinçonnage). Par ailleurs, des dispositifs de chargement automatique assurent l’alimentation de la machine à une fréquence compatible avec la vitesse de production, annulant les temps d’attente pour l’alimentation en tôle. Aussi, les dispositifs de déchargement robotisés permettent la disponibilité immédiate de la Panneauteuse pour le travail suivant, juste après avoir terminé le précédent ; cette automatisation élimine non seulement les temps d’attente liés à la sortie de la tôle, mais elle permet aussi de récupérer l’efficacité dans les phases ultérieures du processus, comme la soudure robotisée, qui bénéficie de la précision offerte par le pliage automatique et l’empilage robotisé.

Autres avantages, les dispositifs d’automatisation intermédiaires – convoyeurs de transfert, unités de rotation, etc. – minimisent et équilibrent les temps de transfert des matériaux d’un poste de travail à l’autre, en intégrant physiquement plusieurs machines dans un seul FMS, comme dans le cas de la ligne S4+P4, et en les maintenant indépendantes même lorsqu’elles sont incluses dans une cellule de production flexible. Enfin, des solutions logicielles viennent quant à elles réduire les erreurs et les temps d’intervention des opérateurs.

Gestion et optimisation des processus

Étendre la vision à la gestion et à l’optimisation du processus dans son ensemble revient à parler de transformation numérique et d’industrie 4.0, qui sont depuis quelques années parmi les sujets industriels les plus brûlants. Une vision répandue réduit souvent l’Industrie 4.0 à la simple intégration du système ERP et à la réception du feedback des machines, alors qu’il s’agit en fait d’une exigence minimale, de la première étape à franchir devant ensuite devenir une solution pour simplifier le travail quotidien et aider les entreprises à se développer.

Salvagnini s’attaque concrètement à ce problème depuis 1993, date à laquelle le fabricant a lancé le premier OPS, le logiciel modulaire de gestion de la production. OPS reçoit en temps réel la liste de production du système de gestion de l’information de l’usine et en fournit une version actualisée au programmeur. Il soutient les activités du programmeur en définissant les priorités, en générant automatiquement les programmes des machines et en les envoyant à l’atelier. Il vérifie la disponibilité des matières premières ou des pièces semi finies et génère un retour d’information vers le système de gestion des informations de l’usine, en le mettant à jour en temps réel, pièce par pièce. Le logiciel est en mesure de prendre des décisions autonomes selon une logique de production – ou selon une combinaison multiple de logiques de production – conçue pour répondre aux besoins du client et transformée en algorithme. Il intègre l’étiquetage, la traçabilité et la gestion des magasins en amont et en aval des activités de découpe, de poinçonnage et de pliage. Au final, cette solution augmente l’efficacité de l’ensemble du processus de production en étendant ses effets au-delà des limites de l’usine et ce tout au long de la chaîne d’approvisionnement.

Pour Salvagnini, la digitalisation consiste à mettre à disposition des solutions faciles à utiliser, afin de se concentrer sur le contrôle, l’optimisation des processus de production et l’élimination de tous ces temps d’arrêt souvent invisibles. Un support fondamental pour la gestion de productions dynamiques et complexes dans le scénario industriel d’aujourd’hui.

EQUIP PROD • N°128 Juin 2021