Quelles solutions de soudage et de rechargement dans l’industrie nucléaire ?

POLYSOUDE / ALLIA

parAllia, le fabricant d’échangeurs de chaleur dans l’industrie du nucléaire implanté à Angers (Maine-et-Loire), a fait appel à la société Polysoude (installée, quant à elle, à Nantes) afin de répondre à ses besoins en matière de soudage.

«À l’horizon 2030, le monde aura besoin d’une électricité durable, décarbonée, gérée et optimisée pour le plus grand bénéfice des populations et dans le respect de l’environnement. L’énergie nucléaire fera partie de la réponse, c’est une évidence ». C’est en ces termes que Hans-Peter Mariner, PDG de la société Polysoude basée à Nantes, a ouvert les journées « Rencontres nucléaires » le 25 mars dernier sur le thème des enjeux de la filière nucléaire.

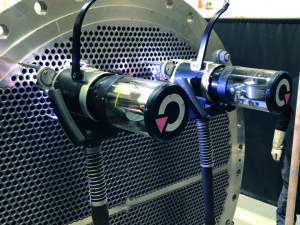

Les matériels de soudage ou de rechargement sont utilisés, actuellement, dans quasiment tous les secteurs de la production d’énergie nucléaire, de la construction d’une centrale jusqu’au recyclage du combustible et la maintenance des installations, en passant par l’enrichissement d’uranium et par la fabrication des combustibles. Parmi les nombreuses sociétés travaillant pour cette industrie, Allia est une entreprise angevine qui conçoit, fabrique et installe (entre autres) des échangeurs de chaleur. Pour les réaliser, elle possède des têtes de soudage Polysoude de type TS 8/75 avec des générateurs de la gamme P6.

La capacité de cette tête à se centrer et se brider de façon pneumatique à l’intérieur du tube et à lancer le cycle de soudage avec les commandes directement dans les poignées permet à l’opérateur de gérer plusieurs têtes. Cela génère un gain de production via la réduction du temps de fabrication, tout en améliorant les conditions de travail et sans remettre en cause la qualité des soudures réalisées ; en effet, la tête de soudage est couplée à un générateur appelé aussi Smart Welding Station.

Cette dernière tient son nom de son interface de programmation conviviale livrée avec une bibliothèque de programmes dédiés aux différentes têtes de soudage, sa documentation intégrée pour la traçabilité et ses capacités à communiquer via un réseau d’entreprise. Les programmes contiennent tous les paramètres relatifs à la soudure à réaliser. Le programme mis au point assure la reproductibilité de la soudure à l’infini.

Faciliter des évolutions vers du rechargement et du soudage pour de futures applications

La calandre des échangeurs est quant à elle soudée via une installation de soudage Polysoude de type potence équipée d’une tête de soudage pouvant recevoir une torche Plasma, une torche TIG pour du soudage en fil froid ou fil chaud. Cette installation comprend aussi des vireurs et un positionneur. Sur mesure, celle-ci répond à l’utilisation initiale mais a aussi été conçue afin de faciliter son évolution vers du rechargement ou du soudage pour les futures applications. Cette installation est également munie d’une DAQbox et du système vidéo Polyview WDR.

Développée par Polysoude, la DAQbox est un outil complémentaire permettant un enregistrement indépendant des paramètres de soudage, un contrôle et une analyse en temps réel des paramètres de soudage. Aujourd’hui, elle est agrémentée d’un logiciel de synchronisation qui, couplée avec le système vidéo Polyview, devient un outil indispensable pour la qualité et la traçabilité. En effet, chaque enregistrement de la DAQbox est horodaté permettant ainsi d’associer l’image de la vidéo correspondant exactement à l’enregistrement. La fonction s’utilise dans les deux sens c’est-à-dire qu’on peut, d’une alarme, visionner les images correspondantes ou, de la vidéo, consulter les enregistrements des paramètres sur la DAQbox.

EQUIP PROD • N°137 Juin 2022