Une implication croissante dans l’impression 3D à travers les gaz de protection

MESSER

parNouvel acteur sur ce marché de l’impression 3D, le fabricant Messer propose, depuis le début de l’année 2018, la nouvelle gamme Addline, qui regroupe les gaz de haute qualité nécessaires au cours de la fabrication additive. Cela permet d’accompagner les professionnels dans le développement de ce secteur.

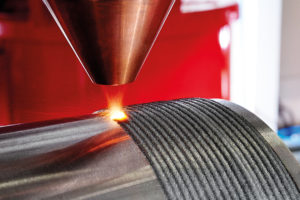

Traditionnellement, les pièces métalliques sont fabriquées par moulage en fonderie ou par usinage. L’approche de la fabrication additive est différente : elle consiste à fabriquer une pièce par ajouts successifs de matière. De la poudre métallique est déposée sur un plateau, puis elle est fondue. Une autre couche de poudre est alors ajoutée, qui sera également fondue et ainsi de suite jusqu’à l’obtention de la pièce finale.

Lors de la fusion de la poudre, le métal est exposé à un risque d’oxydation (contact avec l’oxygène de l’air). L’opération doit donc s’effectuer dans une enceinte hermétique. Un gaz de protection inerte est ainsi utilisé pour chasser l’air de cette boîte et protéger le bain de fusion. Sans l’utilisation de ce gaz de protection, les pièces s’oxyderaient inévitablement, empêchant alors l’association des différentes couches et pouvant également créer des porosités ou des fissures. Outre ces gaz de protection, des gaz additionnels peuvent être utilisés pour augmenter l’énergie nécessaire à la fusion des poudres ainsi qu’au mouillage inter-couches.

Selon le procédé de fabrication additive, fusion de poudre avec un laser à CO2 (SLM) ou un laser fibré, différents gaz sont utilisés. On retrouve ainsi des gaz de protection, des gaz lasants et des gaz plasmagènes (pour la technique utilisant un laser à CO2 ou le procédé plasma). Chez Messer cette gamme de gaz est connue sous le nom Addline.

L’importance des gaz de protection

Quelle que soit la technique utilisée pour produire de l’énergie, il est indispensable d’utiliser des gaz de protection pour le bain de fusion. Le choix du gaz ou du mélange de gaz dépend du métal. Pour les aciers, on utilise de l’argon de qualité industrielle 4.5, c’est-à-dire ayant une pureté de 99,995%. Pour les aciers alliés/inox, on procède avec de l’argon de qualité 4.5 et avec un gaz additif comme l’hydrogène et/ou l’hélium à hauteur de 2/3% selon l’effet recherché : l’hydrogène permet d’avoir un aspect plus brillant de la zone fondue, l’hélium augmentant quant à lui la vitesse de fusion ; à énergie égale parce qu’il est un meilleur conducteur de l’énergie.

Concernant l’aluminium et les alliages légers, on utilise de l’argon de qualité industrielle 4.5 et de l’hélium comme gaz additionnel. Ce dernier permet de diminuer l’effet plasma de ce matériau, d’améliorer ainsi l’interaction faisceau/matière et donc d’augmenter la vitesse de fonte du métal. Enfin, pour le titane, un matériau très usité dans l’aéronautique pour sa légèreté et sa résistance, il est impératif d’utiliser de l’argon de très haute pureté, de qualité 5.0 (pureté de 99,9990%) dans la mesure où ce matériau est très sensible à l’oxygène (l’oxydation d’une pièce en titane pouvant entraîner sa fissuration et sa fragilisation).

L’impression 3D, un secteur d’avenir pour Messer ?

Messer est nouveau sur ce secteur. Émergent, il présente néanmoins de belles opportunités à en croire l’étude du cabinet américain AT Kearney selon lequel le marché mondial de la fabrication additive devrait connaître une croissance annuelle moyenne de 25% d’ici 2020, pour atteindre 17 milliards de dollars. Si le secteur de la fabrication additive métallique suit cette évolution, les parts de marché de Messer dans ce secteur devraient augmenter également, dans la mesure où il est obligatoire d’utiliser un gaz afin de protéger le bain de fusion.

EQUIP’PROD • N° 101 juin 2018