Une nouvelle génération laser pour répondre aux exigences de l’industrie 4.0

SALVAGNINI

parSolutions reconnues pour leur agilité et leur intuitivité, l’automatisation et l’optimisation des flux sont les sujets sur lesquels Salvagnini s’est concentré afin d’augmenter la performance et déployer les secteurs d’application de la découpe laser.

Le contexte économique et industriel moderne, avec son passage progressif d’une stratégie de fabrication sur stock avec des lots économiques à une stratégie de fabrication à la commande et en juste à temps, oriente le processus de développement des produits depuis longtemps chez Salvagnini.

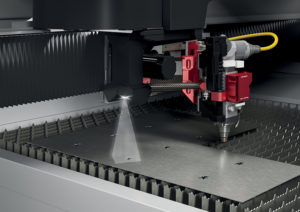

Il existe deux gammes de produits laser Salvagnini. Toutes deux s’appuient sur la technologie des lasers fibres. Le L3 est une solution de production polyvalente destinée à un usage multiple, indépendant des applications, des matériaux et des épaisseurs. Quant au L5, il s’agit d’un système à haute dynamique particulièrement performant sur les épaisseurs moyennes et fines. La proportion entre le L3 et le L5 varie selon les secteurs industriels des clients. En ce qui concerne le L5, on peut identifier une tendance intéressante : le choix de puissances modérées dans les secteurs de la tôlerie fine est le plus utilisé. La puissance n’est pas toujours la réponse la plus pertinente. Il est particulièrement intéressant que les clients le confirment dans leur choix de solution la mieux adaptée à leur secteur et à leurs besoins.

Cependant, Salvagnini n’a pas négligé un déploiement de la gamme de ses puissances de coupe, en introduisant d’abord une source à haute densité de puissance de 6kW, puis une source de 10kW. La dynamique élevée du L5 permet d’améliorer encore les vitesses de coupe élevées obtenues grâce à des sources plus puissantes. Depuis le début de 2021, les deux gammes de produits bénéficient également de vitesses XY rapides plus élevées.

Les L3 et L5 sont des systèmes reconnus sur le marché et sont fréquemment améliorés avec l’arrivée de nouvelles solutions aussi bien au niveau matériel qu’au niveau logiciel. « En ce sens, nous nous sommes concentrés sur trois grands axes, explique Pierandrea Bello, chef de produit Salvagnini pour les technologies laser. Le premier est celui de la simplification, le développement de solutions agiles et simples d’utilisation, qui permettent à l’opérateur de résoudre sans effort certains des problèmes qu’il rencontre au quotidien dans son travail. Par exemple, cette gamme comprend une série d’appareils de vision par ordinateur, auxquels NVS a récemment été ajouté. Le deuxième axe est celui de l’automatisation, qui permet d’augmenter l’efficacité du système. Le troisième est celui de l’optimisation des processus, l’amélioration des performances globales de l’usine grâce à la digitalisation et l’OPS, le logiciel modulaire de gestion de production. »

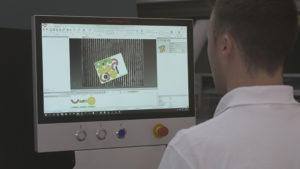

Résoudre les problèmes de vision par ordinateur

Depuis quelques temps, Salvagnini développe et implante des applications de vision artificielle sur ses systèmes, permettant à l’opérateur de résoudre sans effort certains des problèmes qu’il rencontre au quotidien dans son travail. Ce sont des solutions faciles à utiliser, qui présentent l’avantage d’augmenter la flexibilité et d’étendre les secteurs d’application de la découpe laser. « Pour accélérer la mise en référence de la tôle et permettre cette mise en référence même sur des pièces déjà poinçonnées ou découpées, nous avons introduit AVS, poursuit Pierandrea Bello. AVS peut transformer la découpe laser en un poste de travail en aval des activités de poinçonnage précédentes. Ensuite, nous nous sommes consacrés au SVS. »

SVS – acronyme de Sheet / Scrap Vision System – permet de réutiliser des pièces de tôlerie, des chutes que personne ne met au rebut et qui sont souvent utilisées pour des échantillons, permettant de répondre aux urgences de pièces de différentes tailles, en pièce unitaire. SVS, embarqué sur la machine, génère un dxf à utiliser comme format de départ pour imbriquer de nouvelles pièces à découper de manière simple, rapide et sans erreur. SVS est proposé avec Streamlaser on Machine, la version embarquée du CAM Salvagnini.

« SVS est disponible en deux versions, précise Pierandrea Bello. SVS1, avec une seule caméra pour travailler sur une surface de travail de 1600×1500 mm, tandis que SVS2, grâce à l’utilisation de deux caméras, a une surface de travail beaucoup plus grande, jusqu’à

3000 x 1500 mm. La dernière nouveauté est NVS – acronyme de Nozzle Vision System – présentée en octobre lors du Sommet de l’innovation numérique EuroBLECH. NVS vérifie également le centrage du faisceau laser et l’état de la buse ».

Automatiser pour retrouver son efficacité

Dans le monde des systèmes de découpe laser, l’automatisation joue un rôle de plus en plus important. D’une part, les vitesses de coupe atteintes aujourd’hui ont fini par déplacer l’attention de nombreuses entreprises du secteur de la tôlerie vers les étapes en aval et en amont de la découpe proprement dite : les phases de chargement et de déchargement risquent de plus en plus souvent de se transformer en goulots d’étranglement. D’autre part, l’automatisation peut aider à réduire l’impact des coûts de main-d’œuvre et d’améliorer la qualité.

« De toute évidence, les deux sont des perspectives correctes, résume Pierandrea Bello. Mais ce qui est vraiment décisif, dans notre vision, c’est l’impact positif que l’automatisation garantit sur l’efficacité non seulement sur les étapes de chargement et de déchargement, mais aussi sur l’ensemble du processus de production. »

La configuration d’un système peut avoir un impact décisif sur son efficacité. « Grâce à Links, notre solution IoT permettant d’analyser en permanence les données des systèmes connectés du monde entier, nous avons évalué l’efficacité des configurations, en analysant les nombreuses variables qui entrent en jeu comme le type et le poids de la tôle utilisée, les temps d’attente… Les résultats de cette étude sont vraiment intéressants : si les solutions autonomes ont un rendement moyen d’environ 60%, les systèmes avec automatisation ont des valeurs de rendement beaucoup plus élevées, qui atteignent 80%, voire 90% avec la tour LTWS ».

L’automatisation de chargement / déchargement couplée à un stockage devient un facteur d’autonomie du système de coupe. Celle-ci permet de disposer de différents matériaux et différentes épaisseurs pour un usinage en juste à temps, réduisant les temps d’attente pour l’approvisionnement de tôle. Surtout dans des contextes de production caractérisés par de faibles volumes et des changements de production rapides, combiner stockage et dispositifs de chargement / déchargement automatiques est une stratégie gagnante.

« Si nous ajoutons également une solution de tri automatique aux dispositifs de chargement / déchargement, nous pouvons augmenter l’efficacité, non pas tant dans les phases de coupe, mais dans les phases de traitement en aval de la découpe, ajoute Pierandrea Bello. Notre stockage de tôle LTWS avec tri MCU est, en ce sens, très intéressant. Le stockage de la tour peut, en effet, gérer différents matériaux, formats et différentes épaisseurs, réduisant les temps d’attente et rendant les phases de chargement / déchargement extrêmement rapides (< 50 secondes) ». Le logiciel de pilotage de stockage est également capable d’identifier les palettes de matières premières, une fois vides, comme des palettes sur lesquelles empiler les pièces découpées, augmentant ainsi l’autonomie opérationnelle du stockage, grâce à la gestion dynamique des palettes. Le dispositif de tri MCU permet d’empiler facilement des pièces avec des géométries, des tailles et des poids différents. Il donne également la possibilité de travailler en mode multigripping, autorisant ainsi de prendre plusieurs pièces avec le même dispositif de préhension. Le tri automatique facilite amplement l’activité des opérateurs, qui déchargent les pièces déjà empilées sans avoir à les séparer, réduisant considérablement le temps d’attente entre la fin de la phase de découpe et la suivante. « Mais le tri peut également mettre à disposition une pièce immédiatement pour un besoin urgent, ou dans certains cas permettre l’intégration physique du système laser avec des panneauteuses ou des robots de pliage. »

Gamme de produits complète et modulable

La proposition d’automatisation laser de Salvagnini a toujours été particulièrement large et modulaire. Chaque système peut être configuré de différentes manières afin de répondre aux différents besoins de production. Aujourd’hui, toute la gamme a été mise à jour, non seulement pour répondre à pratiquement toutes les exigences d’aménagement ou de configuration, mais surtout pour la nécessité de réduire davantage les temps de chargement / déchargement. Si les vitesses de coupe plus élevées obtenues ont réduit les temps de coupe, l’automatisation Salvagnini a naturellement évolué en conséquence.

La nouvelle connexion ADLU permet d’automatiser le chargement et le déchargement des feuilles traitées, et a un temps de cycle inférieur à une minute. Il est équipé de dispositifs indépendants de chargement par ventouse et de déchargement en peigne, et est naturellement conçu pour une intégration pour le MCU ou avec tout magasin. ADLU est une solution flexible également en termes d’aménagement, car sa structure au sol est modulable et peut s’adapter aux espaces disponibles dans l’atelier. De même, ADLL, la connexion Salvagnini aux performances similaires à ADLU, mais utilisée dans une configuration longitudinale, convient particulièrement aux situations où la profondeur représente une contrainte. Le magasin LTWS avec ses cycles très rapides et sa grande autonomie, est une solution haut de gamme compacte. Il est disponible en version simple ou double tour, avec ou sans palette en bois, ou mixte. Enfin, pour ceux qui ont besoin de flexibilité mais aussi de compacité extrême, LTWS Compact est la solution avec un encombrement minimum. Ses temps de cycle très rapides peuvent être encore réduits avec une baie supplémentaire, et il peut garantir le traitement de différents matériaux en séquence A / B / A / B.

Numériser et optimiser le processus

« L’efficacité des processus est l’un des problèmes industriels les plus ressentis depuis quelques années maintenant, l’un des piliers fondateurs du paradigme de l’Industrie 4.0, poursuit Pierandrea Bello. Salvagnini propose depuis 1993 le premier Order Processing System, le logiciel modulaire de gestion de la production appelé OPS. »

« L’efficacité des processus est l’un des problèmes industriels les plus ressentis depuis quelques années maintenant, l’un des piliers fondateurs du paradigme de l’Industrie 4.0, poursuit Pierandrea Bello. Salvagnini propose depuis 1993 le premier Order Processing System, le logiciel modulaire de gestion de la production appelé OPS. »

OPS reçoit la liste de production en temps réel du système de gestion de l’usine et la remet à la personne chargée de l’ordonnancement dans une version toujours mise à jour. Il soutient les activités du programmeur en définissant des priorités, en générant automatiquement des programmes machine et en les envoyant à l’atelier de production. Il vérifie la disponibilité des matériaux bruts ou semi-finis et génère un retour d’information vers le système de gestion de l’usine, en le mettant à jour en temps réel, pièce par pièce. Il peut prendre des décisions indépendantes, selon une logique de production ou selon un mixte de multiples logiques de production – étudiées selon les besoins du client et retranscrites en algorithme. Il intègre des solutions d’étiquetage, de traçabilité et de gestion de stock en amont et en aval des activités de découpe, de poinçonnage et de pliage.

« Par rapport aux logiciels de gestion de processus disponibles sur le marché, OPS est capable de définir les règles, les algorithmes, qui permettent d’automatiser le processus en ajoutant de l’intelligence au système. Pour récupérer de l’efficacité lors de la découpe, par exemple, on peut fixer des contraintes concernant le maximum de chute tolérable ou le nombre de kits à insérer dans un même Nesting : OPS s’assurera que le système respecte ces logiques. La gestion automatique des OPS permet de supprimer les activités à faible valeur ajoutée et d’éliminer les temps d’attente associés. »

EQUIP PROD • N°126 Mars/Avril 2021