Révolutionner l’usinage aéronautique avec les céramiques NTK

Dans l’aéronautique, chaque composant critique (disques, carters de turbines...) doit conjuguer précision et résistance à des conditions d’utilisation extrêmes. Face à ces exigences, l’usinage des superalliages base nickel demeure un défi majeur. Carbures traditionnels, changements d’outils fréquents, coûts élevés : les limites sont connues. C’est là qu’interviennent les solutions céramiques de Tungaloy NTK France, dont les nouvelles générations SX3 et SX9 SiAlON, associées au fraiseur JRF Cutter, entendent redéfinir les standards de productivité et de fiabilité.

À l’intérieur d’un moteur d’avion, les températures dépassent aisément les 1000 °C. Les superalliages base nickel, comme l’Inconel 718, garantissent la résistance mécanique nécessaire, mais leur usinabilité est notoirement difficile. Avec les outils carbure, l’usure rapide entraîne des arrêts machine répétés et des rendements limités.

Quant aux céramiques, celles-ci se distinguent par leur résistance thermique et à l’usure, permettant des vitesses de coupe plus élevées et une meilleure durée de vie outil. Cependant, toutes les céramiques ne se valent pas : les nuances NTK se distinguent par leur équilibre entre performance et robustesse.

SX3 et SX9 : deux nuances complémentaires

Conçu pour la semi-finition, SX3 se distingue par une résistance à l’usure élevée, y compris à grande vitesse. Il conserve en effet une arête vive, assurant un état de surface supérieur et une réduction des arrêts machine. De son côté, SX9 a été optimisé pour le dégrossissage et les opérations exigeantes. Il combine robustesse mécanique et résistance thermique et permet d’encaisser des charges de coupe agressives, il offre à la fois vitesse et fiabilité. En combinant SX3 et SX9, les usineurs disposent dès lors d’un duo polyvalent couvrant aussi bien les phases de dégrossissage intensif et celles de semi-finition de précision.

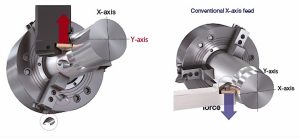

Aussi, et afin d’exploiter pleinement le potentiel de ces inserts, NTK a développé le JRF Cutter. Son design compact accueille trois plaquettes rondes négatives, assurant une stabilité maximale et une résistance d’arête élevée. Avec six arêtes de coupe par plaquette, il contribue directement à réduire le coût outil et à sécuriser la constance des performances. Compatible avec les inserts SX3 et SX9, le JRF Cutter devient un atout stratégique pour l’usinage des pièces aéronautiques les plus exigeantes, comme les disques turbine à géométries complexes.

Cas concret : Inconel 718, la réussite d’un industriel

Un acteur majeur de l’aéronautique rencontrait des limites avec des plaquettes carbure ainsi qu’avec des solutions céramiques concurrentes. Lors de l’usinage de l’Inconel 718, le passage au JRF Cutter NTK équipé d’inserts SX9 a permis d’augmenter la productivité de plus de 70 % grâce au montage multi-plaquettes, permettant une évacuation matière plus efficace. Parallèlement, la durée de vie outil a été multipliée par 2 par rapport à la solution concurrente. Enfin, en matière d’avance, celle-ci est passée de 1 200 mm/min à 2 000 mm/min, tout en conservant sa stabilité process.

Ce retour d’expérience démontre qu’au-delà du gain immédiat, la solution NTK permet de réduire les coûts indirects liés aux arrêts machine et d’augmenter la capacité de production sans compromis sur la qualité.

Vers l’avenir de l’usinage aéronautique

Dans un secteur où chaque gain de productivité compte, les solutions NTK s’imposent comme des leviers décisifs pour relever les défis de demain. « Combinées au JRF Cutter, nos céramiques SX3 et SX9 ne se contentent pas de remplacer le carbure : elles révolutionnent l’usinage des superalliages en permettant des vitesses, une fiabilité et une répétabilité inédites », souligne-t-on au sein de Tungaloy NTK France. L’entreprise accompagne déjà plusieurs acteurs majeurs de l’aéronautique dans cette transformation. Selon elle, « les succès rencontrés confirment une évidence : l’avenir de l’usinage des disques et carters turbines passe par la céramique NTK ».

EQUIP PROD • N°161 Septembre-Octobre 2025