Une nervure d’aile en composite thermoplastique hautement chargée pour les futurs programmes aéronautiques

Lauréat dans la catégorie « Aerospatial - Pièces » des JEC Innovation Awards, Daher et ses partenaires ont travaillé sur une conception innovante grâce à des procédés brevetés pour répondre aux défis actuels de décarbonation et de compétitivité par rapport aux solutions actuelles en aluminium.

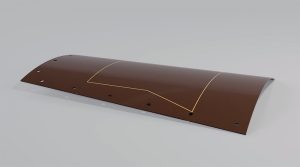

En 2021, Daher a lancé le projet « Welded Rib » pour évaluer les composites thermoplastiques renforcés de fibres de carbone (CFRTP) pour la production à haute cadence de nervures d’ailes d’avions de nouvelle génération. En utilisant le ruban UD Victrex LMPaek, Daher et ses partenaires ont optimisé les processus de fabrication, les cartes de données de simulation et les conceptions de nervures innovantes avec des suppressions de plis (ply drop-offs), un contourage ondulé et une géométrie sans raidisseurs.

Des pièces épaisses en CFRTP (jusqu’à 10 mm) ont ainsi été fabriquées via le placement de fibres automatisé (AFP) et l’estampage direct (Direct Stamping). Le List a quant à lui développé un soudage IR breveté pour l’assemblage structurel et le Cetim a conçu un banc d’essai ; de son côté, Aniform a mis au point des capacités avancées de simulation de distorsion.

Parmi les avantages de cette solution innovante, citons naturellement le gain de poids par rapport à l’aluminium et à l’assemblage boulonné, le recyclage des pièces TP par rapport aux pièces composites thermodurcissables et l’économie de coûts d’assemblage mais aussi une réponse apportée aux enjeux de production à haute cadence pour les futurs avions. Enfin, la consommation de carburant et des émissions de CO2 sont considérablement réduites par rapport à l’aluminium.

EQUIP PROD • N°163-164 Février 2026