Usinage de grandes pièces avec une précision d’un micron pour le plus grand télescope du monde

En 2024, le plus grand télescope optique du monde devrait entrer en service au Chili : l’Extremely Large Telescope (ELT), dont le miroir a un diamètre de 39 mètres, permettra d’étudier les planètes et d’obtenir des images de galaxies lointaines plus détaillées que jamais.

Nova est à la tête d’un consortium international qui construit l’un des premiers instruments à être attaché à ce télescope. La fabrication de ces instruments astronomiques massifs nécessite la réalisation de grandes pièces en aluminium avec une précision extraordinaire à l’échelle du micron. Nova a rapidement découvert que sa fraiseuse existante n’était plus

en mesure de répondre à ces exigences. « Les composants que nous produisions étaient beaucoup plus petits que les instruments que nous devions fabriquer pour l’ELT. C’est pourquoi nous avions besoin d’une fraiseuse plus grande », explique Niels Tromp, ingénieur système chez Nova.

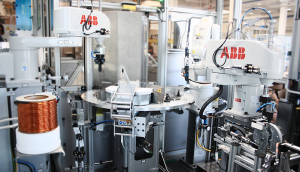

L’entreprise étant financée par le gouvernement, elle était tenue de respecter la procédure d’appel d’offres pour la nouvelle machine. « L’une de nos principales exigences était de produire des composants avec la même tolérance qu’auparavant, dans une fourchette de 10 à 20 microns, et sur une distance de plus d’un mètre » poursuit Niels Tromp. Le choix s’est alors porté sur le G750 de Grob, un puissant centre d’usinage pour fraisage offrant la stabilité et la précision requises pour produire les pièces complexes des instruments astronomiques de l’ELT.

Intégration optimale dans le processus de fabrication

Afin de minimiser les risques potentiels, la machine a été placée dans une installation où la température est très stable. La dilatation thermique pouvant affecter le processus de production, il était important de créer un

environnement permettant un usinage précis des composants. En outre, le G750 a été associé à une machine à mesurer tridimensionnelle de pointe installée dans une salle blanche ISO de classe 6.

Cette combinaison a permis à Nova de mesurer et d’assembler les composants de haute précision produits sur la machine universelle. L’installation qui abrite la fraiseuse est unique et donne la possibilité de contrôler en interne l’ensemble du processus de conception et de fabrication. « Sans cette installation, la construction de l’instrument du plus grand télescope du monde n’aurait pas été possible », souligne Thomas Wijnen, coordinateur de l’instrumentation chez Nova. L’intégration du G750 dans le processus de fabrication a apporté des avantages significatifs. La philosophie de conception monolithique de Nova, qui minimise le nombre d’interfaces et combine de nombreux composants individuels en une seule pièce, a permis de réduire les problèmes d’alignement et de tolérance.

Un enthousiasme qui ne faiblit pas

L’installation, qui comprend le G750, a démontré qu’elle n’est pas seulement adaptée au domaine de l’astronomie, mais aussi à l’industrie de haute précision en Europe et au-delà. En contrôlant en interne l’ensemble du processus de conception et de fabrication, de nombreux risques peuvent être minimisés, ce qui se traduit par une efficacité et une qualité accrues des pièces fabriquées. Le G750 de Grob s’est donc avéré être un élément important de la chaîne de fabrication de Nova. « Je peux affirmer sans crainte que cette machine a plus que répondu à nos attentes et que les composants que nous produisons actuellement répondent pleinement aux spécifications et dépassent parfois même ce que nous attendions du processus de fabrication », conclut Thomas Wijnen.

G750 – Centre d’usinage universel 5 axes

Avec la machine universelle à 5 axes G750, les clients de l’industrie manufacturière obtiennent des résultats de premier ordre dans le fraisage de pièces de grande taille. Les courses de travail de 1 000 mm sur l’axe X, 1 100 mm sur l’axe Y et 1 175 mm sur l’axe Z offrent la possibilité de produire des pièces de grande taille avec une très grande précision.

EQUIP PROD – N°146-147 Septembre-Octobre 2023