Maîtriser la fabrication d’implants orthopédiques avec la simulation d’usinage CN et l’optimisation des conditions de coupe

La fabrication d’implants orthopédiques (fémoraux, tibiaux, broches en titane ou chrome cobalt) impose un niveau d’exigence sans égal, tant sur le plan de la qualité et de la traçabilité que sur celui de l’efficacité industrielle. Dans un secteur largement encadré par des normes drastiques, l’usage de solutions de simulation d’usinage CN et d’optimisation des conditions de coupe offre aujourd’hui de nouveaux leviers de compétitivité et de conformité. Ces technologies contribuent à renforcer la fiabilité des procédés, à réduire les coûts et à respecter les délais, tout en répondant aux exigences du secteur médical.

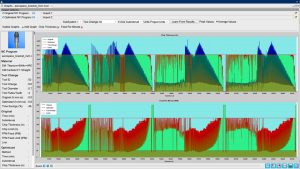

Pour un fabricant d’implants, une défaillance de qualité peut entraîner un rappel de produits. Or, la simulation d’usinage CN permet de valider les programmes avant même d’engager la moindre opération en atelier. Ainsi, les collisions ou l’utilisation de paramètres de coupe inadaptés peuvent être décelées à l’étape virtuelle. Le logiciel Vericut, permet de mieux anticiper pour être préparé à toutes éventualités dans l’atelier.

De plus, grâce aux fonctionnalités de traçabilité intégrées dans Vericut, les fabricants documentent précisément le parcours outil, les vitesses d’avance et de rotation, ainsi que la durée d’usinage. Cette documentation est un atout majeur lors des audits ou dans le cadre de l’obtention/renouvellement de certifications (ISO 13485, FDA, etc.).

Augmenter la productivité, maîtriser les coûts et mieux collaborer pour produire plus vite

L’optimisation des conditions de coupe permet de réduire les temps de cycle et de limiter l’usure des outils afin d’exploiter la matière avec plus de précision. Dans le secteur orthopédique, où l’on manipule souvent des métaux coûteux et difficiles à usiner (titane, alliages de chrome-cobalt), cette optimisation a un impact direct sur la rentabilité.

Dans la fabrication d’implants, un manque de coordination entre le bureau d’études, la qualité et la production peut coûter cher. Les outils de simulation facilitent le dialogue grâce à des rapports visuels clairs, des cycles estimés et des alertes en amont sur les erreurs potentielles. Résultat : moins d’allers-retours entre les méthodes et l’atelier, des réglages plus rapides et une production plus fluide.

Anticiper les évolutions réglementaires et techniques

Le cadre réglementaire autour des dispositifs médicaux évolue régulièrement, exigeant parfois de nouvelles approches de fabrication ou des contrôles supplémentaires. Dans cette optique, la simulation d’usinage et l’optimisation des paramètres de coupe sont des soutiens précieux : ils permettent de tester, valider et documenter rapidement les modifications, sans perturber la production courante.

Afin de s’inscrire dans une démarche globale d’excellence opérationnelle, il est essentiel de mesurer les progrès via des KPI pertinents, qu’il s’agisse des taux de rendement synthétique (TRS/OEE : diminution des arrêts imprévus, amélioration de la performance), les taux de rebuts (détection et correction en amont, suppression de défaillances sur machine), le respect des délais pour une planification plus fiable grâce à la prédiction précise des temps de cycle. Aussi, la mesure des coûts de production est indispensable pour réduire l’usure de l’outillage et mieux exploiter les matières premières.

Dans un secteur où la qualité, la précision et la conformité ne laissent aucune marge d’erreur, la simulation CN et l’optimisation ne sont plus des options, mais des leviers essentiels de compétitivité. Pour les fabricants d’implants, c’est un choix à la fois efficace, durable et pragmatique.

EQUIP PROD • N°161 Septembre-Octobre 2025