Automatiser l'usinage 6 axes complexe de grandes pièces pour améliorer l’opérabilité

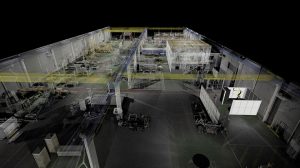

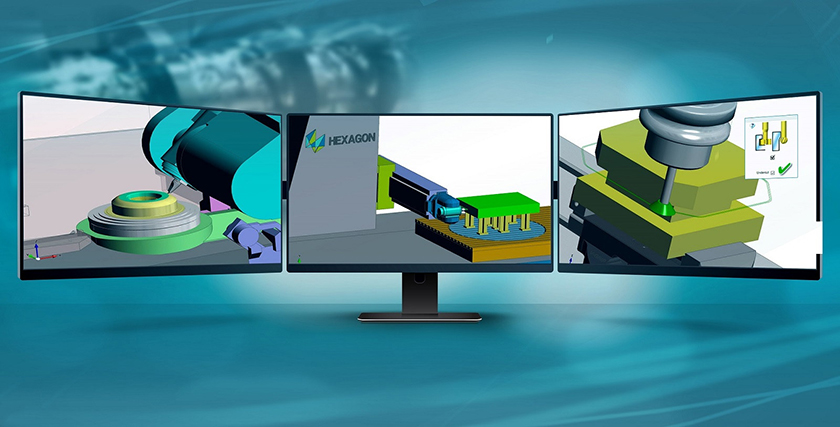

La nouvelle technologie de fabrication assistée par ordinateur (FAO) que la division Manufacturing Intelligence de Hexagon a récemment lancée sur le marché permet d’utiliser de manière efficace des fraiseuses 6 axes complexes afin de réaliser de grandes pièces destinées à divers secteurs industriels.

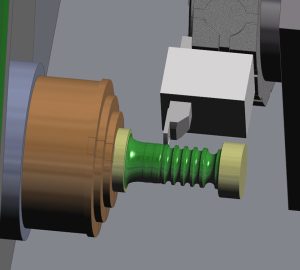

Chargées d’usiner de grands composants, les machines-outils 6 axes sont souvent utilisées pour fabriquer des pièces d’un diamètre de trois mètres ou plus, notamment des boîtiers de confinement de moteur à réaction qui garantissent la sécurité des passagers ou des pièces dans le secteur de l’énergie ou les applications maritimes. Les nouveaux outils intégrés dans le logiciel Edgecam d’Hexagon se concentrent sur les machines 6 axes équipées de deux axes rotatifs sur la tête et d’une table rotative, où ce sixième axe permet aux outils de fraisage d’usiner tous les côtés d’une grande pièce, y compris les zones qui exigeraient un repositionnement des pièces à usiner.

Chargées d’usiner de grands composants, les machines-outils 6 axes sont souvent utilisées pour fabriquer des pièces d’un diamètre de trois mètres ou plus, notamment des boîtiers de confinement de moteur à réaction qui garantissent la sécurité des passagers ou des pièces dans le secteur de l’énergie ou les applications maritimes. Les nouveaux outils intégrés dans le logiciel Edgecam d’Hexagon se concentrent sur les machines 6 axes équipées de deux axes rotatifs sur la tête et d’une table rotative, où ce sixième axe permet aux outils de fraisage d’usiner tous les côtés d’une grande pièce, y compris les zones qui exigeraient un repositionnement des pièces à usiner.

Les nouveaux outils 6 axes spécialisés offrent un meilleur contrôle de la trajectoire de l’outil et une simulation plus précise des processus, ce qui réduit le besoin de faire intervenir des experts dans l’atelier, améliorant ainsi l’utilisation de machines de pointe, et évite le risque de dommages coûteux. « Exécuter des usinages en une seule opération avec des machines 6 axes permet aux fabricants de réaliser des composants massifs et souvent complexes sans sous-exploiter leur équipement et sans trop dépendre de l’intervention de spécialistes, explique Miguel Johann, responsable Produit et Marché, de la division Manufacturing Intelligence d’Hexagon. Vous pouvez disposer de l’équipement le plus sophistiqué au monde mais, si vous n’avez pas un logiciel capable d’exploiter tous ses atouts, il peut être très difficile, voire impossible, de pleinement profiter de son potentiel. »

Plus de flexibilité des opérations de fraisage 5 axes

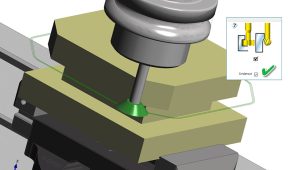

Les améliorations du logiciel Edgecam augmentent aussi la flexibilité des opérations de fraisage 5 axes en offrant des outils qui permettent aux programmeurs de commande numérique (CN) de sélectionner le niveau d’automatisation qu’ils préfèrent lors de la création de trajectoires d’outils. Grâce à ces outils, les programmeurs CN peuvent choisir d’automatiser la génération de trajectoires d’outils, de créer manuellement tous les parcours d’outil ou de les générer à l’aide d’une combinaison d’outils automatisés et manuels.

Personnaliser les préférences de programmation permet de mieux contrôler l’usinage des pièces, ce qui aide les utilisateurs à réduire le temps de programmation de tâches simples à automatiser et facilite l’utilisation de trajectoires d’outil complexes. La productivité est également améliorée grâce à l’optimisation de l’opération de gorge, éliminant les mouvements inutiles de la machine, ce qui permet de réduire la durée d’un cycle jusqu’à 60 %.

Lorsque la fonctionnalité est activée, le système reconnaît la forme du brut irrégulier, dès que cela s’avère nécessaire. En tenant compte de la forme réelle du brut, le logiciel aide les utilisateurs à éviter la génération de trop grandes trajectoires d’outils entraînant un usinage hors matière improductif lorsque le programme est envoyé à la machine-outil.

Extension de la durée de vie de l’outil avec des opérations plus adéquates

Edgecam facilite désormais l’exécution de trajectoires d’outils hélicoïdales, en permettant aux usineurs d’effectuer un parcours plus ajusté et plus efficace que celui généré avec l’approche « rampe ». Le logiciel favorise une extension de la durée de vie de l’outil avec des opérations plus adéquates et moins destructives. Les utilisateurs ont seulement besoin de définir une valeur d’hélice minimale pour les opérations d’ébauche. Le logiciel veille alors à ce que les outils usinent les pièces avec des trajectoires hélicoïdales et n’avancent plus en « rampe ».

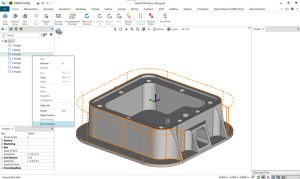

L’optimisation des performances informatiques réduit considérablement le temps de programmation, en générant des trajectoires d’outil d’ébauche deux à trois fois plus rapides que celles des logiciels précédents pour les modèles filaires et solides. La stratégie Waveform en tournage garantit un contact permanent des outils de coupe avec la matière et une charge de copeaux constante afin d’étendre la durée de vie de l’outil, mais ceci peut alors entraîner des programmes de code CN très long.

Une nouvelle option réduit jusqu’à 75 % la quantité de code de commande numérique (CN) en convertissant les segments de ligne en arcs ajustés afin de limiter ainsi le code CN à programmer. Les utilisateurs bénéficient de trajectoires d’outils Waveform mieux ajustées, d’un usinage plus rapide et d’un code plus court qui fonctionne parfaitement sur les anciens modèles de machines-outils.

L’interopérabilité avec le portefeuille de solutions FAO d’Hexagon profite aux utilisateurs d’Edgecam effectuant des opérations de fraisage 3 axes. Ceux-ci peuvent désormais tester et optimiser les programmes dans le logiciel de simulation d’usinage NCSimul Essentiel d’Hexagon. Des ensembles d’usinage complets, y compris des données d’outil, sont directement importés dans NCSimul Essentiel, où le programmeur peut interagir dynamiquement avec le parcours d’outil, identifier le code simulé, analyser et mesurer les pièces à usiner, comparer et analyser le brut.

EQUIP PROD • N°131 Octobre 2021