L’énergie : levier de gain considérable avec Erowa

En améliorant l’organisation et les méthodes utilisées dans l’atelier, Erowa démontre qu’il est possible de réduire de manière significative les coûts liés à la consommation électrique

La gestion des coûts est une compétence bien maîtrisée par les entreprises du secteur de l’usinage. Comme dans toute industrie de processus, l’impact du coût de l’énergie sur la production est considérable. Chaque élément de l’atelier doit être évalué en matière de consommation énergétique : les machines, avec pour chacune d’elles son environnement spécifique de production – broche, moteurs d’axes, pompes, systèmes de refroidissement, arrosage, convoyage, épuration d’air…

Ces équipements consomment de l’énergie même en mode veille. Il est donc crucial de se concentrer sur une production optimisée : quels sont les équipements nécessaires ? Quand programmer les opérations d’usinage afin de maximiser l’efficacité énergétique ? La somme de ces optimisations assure des économies substantielles à production constante.

Planification simplifiée

Déplacer les opérations vers les heures creuses tarifaires permet de réaliser des économies de 30 à 40 %. Avec le logiciel Erowa JMS 4.0, cette planification devient simple. Cet outil de gestion de la production est efficace pour l’ensemble de l’atelier, qu’il soit automatisé ou non. Le JMS 4.0 s’intègre avec tous les systèmes d’information de l’entreprise, de la conception à l’expédition des pièces. Il permet de simuler différents scénarios de production, d’optimiser les ressources et de déterminer les délais. Grâce à son historique, ce système améliore le taux de rendement global des machines et s’adapte aux nouvelles pièces. Il est facile à utiliser et permet de valider les meilleures stratégies de production. Chaque opérateur connaît son rôle, de la préparation des pièces à l’usinage, selon la planification établie.

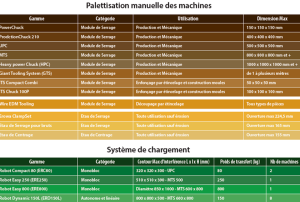

Les systèmes de robotisation d’Erowa, qu’ils soient mono ou multi-machines, offrent une grande flexibilité, notamment pendant les heures creuses, comme la nuit et les week-ends. Ils permettent une production ajustée, que ce soit pour des pièces unitaires, des séries ou des lots diversifiés, optimisant ainsi le flux des outils. De nombreux utilisateurs profitent ainsi des heures de travail pour programmer de nouvelles pièces, préparer des palettes hors machine, gérer les outils et effectuer la maintenance, tandis que l’usinage est reporté aux heures creuses. Ces périodes représentent environ 88 heures par semaine, soit 4 576 heures par an, trois fois plus que les heures de présence des opérateurs !

La robotisation multi-machines au cœur de la stratégie

Une organisation avec une robotisation multi-machines présente de nombreux avantages en matière de flux de pièces et de coûts de production. En pratique, une cellule de trois machines est en mesure d’offrir une productivité égale ou supérieure à celle de cinq machines similaires. Moins de machines signifie moins d’investissement, des délais réduits et une consommation d’électricité diminuée à production équivalente.

La production 24h/24 se montre également avantageuse pour éliminer les temps morts liés au démarrage des machines de haute précision (stabilisation thermique des axes de déplacement). Les préoccupations écologiques deviennent centrales dans le développement des produits et des processus.

La consommation d’énergie est un enjeu majeur pour les entreprises, au cœur de la chaîne de valeur de la production de pièces. Le concept de production flexible robotisée Erowa FMC est un outil permettant à chaque entreprise de construire son usine du futur, en intégrant la frugalité énergétique grâce à des outils d’analyse et de modélisation des meilleures stratégies.

EQUIP PROD – N°154 Septembre 2024