L’outil coupant comme maillon essentiel de la combinaison technologique industrielle d’Amplitude

Fondé en 1997 à Valence (Drôme), Amplitude s’est imposé dans la fabrication de prothèses de hanches et de genoux. Si l’entreprise a connu une ascension remarquable ces dernières années, c’est en partie parce qu’elle a déployé une stratégie d’optimisation de son process – notamment l’étape de polissage – à travers une combinaison de technologies allant de la machine-outil à la CFAO en passant par les outils coupants du carburier Seco Tools, mêlant performances et fiabilité associées à un accompagnement humain indispensable pour mener à bien des projets complexes.

Avec 375 salariés, dont 120 dédiés à la production, Amplitude, ETI valentinoise spécialiste des technologies chirurgicales destinées à l’orthopédie pour les membres inférieurs, a pour valeur et fer de lance l’innovation. Celle-ci s’illustre par exemple par le développement d’un robot capable d’effectuer une personnalisation des gestes lors des coupes osseuses, avec un pilotage manuel via un joystick, ou automatique mais toujours sous supervision du chirurgien. Mais, chez Amplitude, l’innovation passe aussi par la modernisation de ses processus, renforcée par un partenariat stratégique avec Seco Tools. Son directeur de production, Fabrice Ducreuzot, fort de quinze ans d’expérience dans l’automobile, l’aéronautique et le nucléaire, incarne cette dynamique.

Inauguré en 2024, le site de production illustre cette ambition : issu de la transformation d’un ancien site, il s’inscrit dans une organisation optimisée avec trois pôles (siège social, centre logistique et unité de production). L’entreprise, qui compte une dizaine de filiales à l’étranger, a été rachetée l’an passé par le groupe indien Zydus, accélérant son développement à l’international tout en maintenant une position forte en France, ciblant principalement les hôpitaux et cliniques.

L’élément clé d’une combinaison technologique

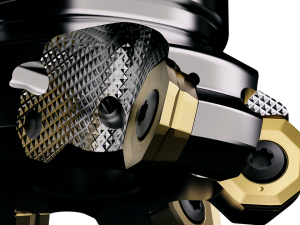

Seco Tools, en étant choisi par Amplitude, est devenu un élément clé de cette combinaison technologique aux côtés de DMG Mori pour les machines-outils, avec pour principal objectif de réduire les temps d’usinage. L’intégration des outils coupants Seco avec la programmation CFAO de TopSolid, appliquée à la rigidité des machines et aux savoir-faire de chacun, a permis d’atteindre des objectifs ambitieux, en particulier pour les pièces à géométrie très complexe, et de valider la qualité selon des protocoles très exigeants. Cette rapidité de développement est impérative sur le marché médical mondial, très concurrentiel.

Une pièce fémorale a été l’objet de toutes les attentions dans cette course à l’optimisation du process, conçue à partir d’une pièce de fonderie et polie miroir. « Auparavant, le processus impliquait une longue étape d’usinage afin de retirer l’attaque de la coulée, suivie d’un polissage à la fois robotisé et manuel, détaille Fabrice Ducreuzot. Or ce temps d’exécution important nuisait à la compétitivité, en plus de présenter des risques de troubles musculo-squelettiques (TMS) pour les salariés effectuant le polissage ; désormais, l’usinage a été étendu de manière à réduire cette opération manuelle. »

Ce nouveau processus offre une meilleure répétabilité dimensionnelle, réduisant la dispersion et améliorant la qualité de finition. « Cela a permis de diminuer considérablement les retouches ainsi que les rebuts et de réduire le temps de polissage manuel ». Enfin, les objectifs de gains de temps d’usinage et de précision ont été atteints et le temps de préparation du polissage manuel a été réduit grâce à l’automatisation. Une avancée qui concerne toute la famille des composants fémoraux.

Un autre type de pièce est également en cours de validation. Précédemment, celle-ci était usinée par surfaçage avec des fraises à plaquettes, suivi d’un long temps de préparation, de polissage et d’une opération de finition. Le problème majeur résidait dans la qualité de l’état de surface après usinage, nécessitant une préparation manuelle de polissage ce qui entraînait des variations dans la qualité des pièces au contrôle final.

Avec les outils coupants Seco, l’activité de polissage a été optimisée grâce à un usinage par balayage. Cela élimine les reprises de polissage et permet une finition directe. Ce processus assure un meilleur état de surface et une qualité supérieure en sortie de ligne, tout en offrant un gain de temps considérable grâce à l’automatisation du polissage et de l’usinage. Cette approche combinée des machines-outils, du montage, des outils coupants et de la FAO assure une nouvelle fois des gains de temps et une amélioration constante de la qualité.

Un accompagnement de Seco Tools qui va bien au-delà de la fourniture d’outils

Seco Tools dispose d’une expertise reconnue dans le domaine médical, avec une connaissance approfondie des processus de fabrication des dispositifs et outils médicaux. Les outils coupants fournis à Amplitude sont principalement des carbures monoblocs, mais aussi de nouvelles technologies de fraisage associées à de nouveaux process, comme les fraises tonneau type JH744 ainsi que des fraises de finition type JH740 spécifiques au médical. Ces outils sont réputés pour leur performance, leur fiabilité et leur qualité supérieure ; le carbure monobloc est d’ailleurs fabriqué dans l’usine Seco aux Pays-Bas, une installation quasi entièrement automatisée, garantissant une qualité et une répétabilité élevées dans la production des outils coupants.

Mais l’offre étendue de Seco va au-delà de l’outil lui-même, incluant une expertise sur l’utilisation, les conditions de coupe et les liens avec les machines et la CFAO, assurant ainsi une performance continue des outils. Franck Mangot, chargé d’affaires en projets industriels chez Amplitude, témoigne d’une grande satisfaction « quant à la régularité et la stabilité des processus grâce aux fraises Seco, soulignant également l’importance du côté humain et du travail d’équipe dans cette collaboration » ; collaboration assurée notamment par le suivi d’Étienne Hollebecq (chargé d’affaires chez Seco) dans les projets, y compris les plus complexes.

En 2024, Amplitude a déjà fait l’acquisition d’une armoire de gestion d’outils coupants connectée, une initiative qui, bien que nécessitant un changement de culture, a été jugée essentielle pour une meilleure maîtrise des coûts d’outillage. L’objectif de cette année 2026 est que les données soient immédiatement accessibles et relayées par l’ERP SAP, permettant à terme un dialogue direct entre l’armoire et le système de gestion. Thierry Gayet, directeur régional chez Seco, précise que « l’entreprise offre un service complet autour de ces armoires connectées, avec un spécialiste sur place et un suivi depuis le siège de Seco Tools en Suède, incluant la possibilité de pilotage à distance ».

Pour les projets industriels et les essais, une personne dédiée avec une connaissance approfondie des produits médicaux était toujours disponible. Un point d’honneur pour Seco qui ne se contente pas de fabriquer ni de vendre des outils, mais développe également des services d’accompagnement et d’amélioration des processus, incluant la programmation et l’optimisation des gammes d’usinage ou de la prise de pièces dans le cadre de projets globaux. Seco propose en outre des services de ré-affûtage et de rachat du carbure usagé, une initiative qui s’inscrit dans une démarche d’économie circulaire – autre cheval de bataille du carburier – avec environ 20% du carbure recyclé, un chiffre appelé à croître dans un contexte particulièrement tendu dans l’approvisionnement de matière et de bataille pour la souveraineté industrielle.

Olivier Guillon

EQUIP PROD • N°163-164 Février 2026