L’usinage bi-matière automatisé : une technologie innovante pour le décolletage

À l’occasion du salon Simodec qui se déroulera début mars, Citizen Machinery France, filiale du constructeur de machines-outils Citizen, présentera pour la première fois en France la technologie innovante Citizen FJT (Technologie de soudure par friction) pour l’industrie du décolletage. Elle est dédiée à l’usinage intégré bi-matière sur tour à poupée fixe et sur tour à poupée mobile. Sur le stand de 154 m², six machines-outils seront également exposées, répondant aux besoins des industriels du décolletage et de l’usinage de précision.

Afin de répondre à la demande croissante de pièces usinées bi-matière, notamment dans le secteur de la connectique, Citizen a développé une technologie innovante permettant d’automatiser ce type d’usinage. Cette technologie permet un usinage direct bi-matière sur une seule machine-outil de tournage. Jusqu’à présent, pour réaliser ce type de pièces, il fallait une machine spéciale de soudage par friction puis usiner la pièce sur machine-outil et enfin une machine pour la finition (rectification,…).

Lors du salon Simodec, « Citizen FJT » fera l’objet de toutes les attentions en intégrant un tour Citizen Miyano ANX42 robotisé (chargement de lopins) illustrant un exemple de production intégrée. Le principe est une soudure naturelle par friction entre deux matières à l’intérieur de la machine (broche et contre-broche), par exemple acier inoxydable/aluminium, cuivre/aluminium ou encore titane/acier inoxydable, acier inoxydable/cuivre. Dans un premier temps, la chaleur de friction ramollit les matériaux et applique une pression pour éliminer la couche d’oxyde. Sous une pression encore plus forte, les matériaux sont liés atomiquement. Enfin, les résidus de cette soudure par friction sont éliminés en tournage.

Une technologie permettant de réduire les barres résiduelles et les coûts

Il est également possible d’utiliser cette technologie pour réduire les chutes de barres et donc limiter la perte de matière, surtout sur tour à poupée mobile. Dans ce cas, l’opération se déroule avec deux matières identiques. « Citizen FJT » permet de relier les barres restantes aux barres suivantes.

Celles-ci sont assemblées au fur et à mesure en les ramollissant par la chaleur de friction tout en appliquant une pression élevée. La perte de matière est d’environ 50 mm par barre au lieu de 200 à 300 mm sur tour à poupée mobile sans la technologie, permettant de réduire les coûts, grâce à une utilisation optimale des matériaux, et l’impact environnemental. L’utilisation de cette technologie s’avère particulièrement intéressante dans le cadre de grandes séries.

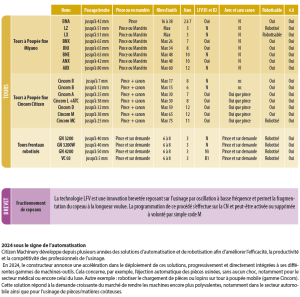

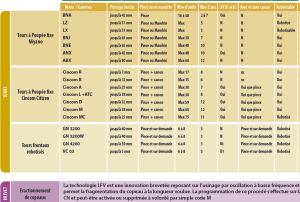

Focus sur quelques nouveautés machines 2026 exposées au Simodec :

Parmi les nouveautés exposées au stand i23 (dans le hall B1) figure notamment le tour BNE-65 ATC, une nouvelle machine intégrant le changeur d’outil automatique intégré ATC et disposant de nombreux outils grâce à sa tourelle 12 postes et d’une seconde tourelle équipée de l’ATC, pour un total de 24 outils disponibles dans un système ATC qui intègre également des porte-outils motorisés inclinés (axes B).

Aussi, le nouveau tour Miyano BNJ51 SY7 bi-broche bi-tourelle dispose d’une structure renforcée et d’une zone d’usinage étendue. Quant au tour Cincom L2-32 XII, cette nouvelle Version 2 gagne en convivialité et en confort de travail avec une nouvelle commande numérique Mitsubishi Meldas 800 dotée d’un large écran tactile couplé à un clavier numérique et de nombreuses options CN.

EQUIP PROD • N°163-164 Février 2026