« Modulaires, flexibles, ultra productives et prêtes pour l’industrie du futur »… Sur l’EMO, l’usinage selon SW

Sur l’EMO d’Hanovre, SW a présenté deux nouveautés. D’une part, le système innovant Sfix (Smart Fixture) permettant d’assembler automatiquement des dispositifs de serrage modulaires pour les pièces à usiner, et offrant un serrage plus précis, y compris pour des lots de petite taille. D’autre part, SW a exposé la BF 12-21D, une nouvelle machine donnant la possibilité de mouler sous pression des pièces de carrosserie en aluminium.

Conformément à la devise du salon de cette année, « Innovate Manufacturing », SW a présenté à l’EMO sa réponse aux tendances et exigences actuelles en matière de technologie de production. « En particulier en dehors de l’industrie automobile, nous voyons un grand potentiel d’optimisation dans la production de moyennes et petites séries, ce qui exige une plus grande flexibilité et modularité de la part des fabricants, déclare Michael Kreuzberger, chef de produit chez SW. Pour y répondre, notre nouveau système Sfix révolutionne la technologie de serrage : grâce à l’automatisation, il permet d’augmenter la productivité, même dans les lignes de production avec des lots de petite taille. »

Serrage modulaire et automatisé

Le système Sfix offre une solution à l’une des plus grandes pertes de temps dans le serrage des petites et moyennes séries de pièces. Alors que les entreprises ayant des volumes de production élevés utilisent généralement des dispositifs de serrage dédiés à chaque pièce, cette approche n’est pas économiquement viable pour les petites séries. Le stockage à long terme de plusieurs dispositifs de serrage est souvent peu pratique en raison des contraintes d’espace et de l’escalade des coûts. Dès lors, de nombreux fabricants sont contraints de créer manuellement un nouveau dispositif de serrage pour chaque nouvelle série de produits.

Le système Sfix offre une solution flexible à ce défi : celui-ci automatise l’assemblage de la technologie de serrage appropriée pour chaque pièce à usiner et fournit aux utilisateurs un nombre pratiquement illimité de moyens de serrage pour un investissement unique. Au cœur du système se trouve la plaque Sfix brevetée de SW, qui comporte des broches rétractables permettant un positionnement flexible des composants. Différents modules de serrage peuvent ensuite être fixés à ces broches pour construire le dispositif individuel requis.

Les avantages du système Sfix vont au-delà de sa conception mécanique modulaire : dans la cellule S, que SW a exposée sur son stand à l’EMO, le dispositif de serrage est assemblé rapidement et de manière entièrement automatique. La cellule est équipée de tous les composants de serrage et supports de pièces nécessaires, ainsi que d’un robot. Il suffit à l’utilisateur de définir les points de serrage dans le modèle CAO et de configurer le montage. Assisté par l’IA, le système intelligent génère ensuite une nomenclature pour les éléments nécessaires et programme automatiquement le robot pour l’assemblage. « Le système Sfix élimine entièrement la préparation manuelle des montages de serrage, qui prend beaucoup de temps, souligne Michael Kreuzberger. Des processus qui nécessitaient auparavant plusieurs heures sont désormais réalisés en quelques minutes. En outre, la cellule S ne nécessite que de très peu d’espace au sol, ce qui rend obsolète le stockage des grands dispositifs existants. »

Une nouvelle machine pour les tendances actuelles

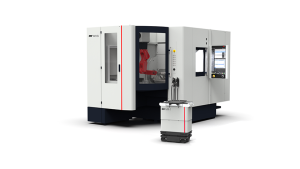

Le stand de SW au salon EMO n’a pas seulement proposé des solutions pour les petites séries : avec la BF 12-21D, l’entreprise a également exposé une nouvelle machine-outil pour les gros volumes de production. Ce système, qui fait partie de la série BF de SW, a spécialement été conçu pour l’usinage rapide de cadres et de composants structurels. « Dans l’ingénierie automobile, nous constatons une nette tendance à l’utilisation de pièces en aluminium moulé sous pression dans la construction des carrosseries. Ces pièces nécessitent moins de précision de fabrication que, par exemple, les boîtiers de boîtes de vitesses ou de stator. Avec la BF 12-21D, nous proposons un concept de machine économique et dynamique pour ces applications. »

La série de machines BF se distingue des autres machines SW par sa conception structurelle : afin de répondre aux conditions spécifiques du marché, elle présente une configuration d’axes hybride, utilisant un entraînement linéaire pour l’axe X, tandis que les axes Y et Z sont entraînés par des vis à billes. SW s’appuie également sur une technologie bi-broche éprouvée pour répondre facilement aux exigences de productivité élevées : avec deux unités à trois axes et une broche par zone de travail, la BF 12-21D peut remplacer deux machines mono-broches conventionnelles – et atteindre un rendement plus élevé avec un encombrement plus faible. Lorsque des composants sont changés dans une zone de travail, la deuxième broche de l’autre zone de travail peut être utilisée pour atteindre une productivité encore plus élevée.

Production maximale par empreinte

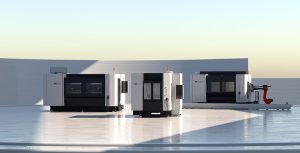

Pour répondre aux exigences de productivité maximale, SW a aussi présenté à Hanovre un centre d’usinage éprouvé : le BA 442 est l’une des machines les plus rapides et les plus durables de SW. Avec ses quatre broches, elle offre une efficacité maximale par espace tout en étant économe en énergie. Par rapport à quatre machines mono-broches, les utilisateurs ont la possibilité d’économiser environ la moitié de l’énergie nécessaire avec le BA 442 et d’avoir besoin de beaucoup moins d’espace au sol. La conception monobloc brevetée de SW assure une grande rigidité de la machine et, par conséquent, une grande précision. Le magasin d’outils est l’un des plus grands de toute la gamme SW, avec jusqu’à 232 outils.

À l’EMO, la BA 442 a pu démontrer ses capacités à travers deux applications distinctes : tandis qu’un côté de la table usinera une vanne hydraulique, l’autre côté présentera le fraisage de surfaces de forme libre en utilisant l’usinage simultané sur 5 axes. « La BA 442 convient à toutes les industries où une productivité maximale doit être associée à des normes de qualité élevées, souligne Michael Kreuzberger. Notre objectif à l’EMO était de présenter des solutions pour tous les besoins. En effet, en tant que fournisseur de systèmes, nous nous efforçons d’obtenir les meilleurs résultats pour nos clients dans chaque application – ou, comme nous le disons, les meilleurs résultats par pièce. »

EQUIP PROD • N°161 Septembre-Octobre 2025