Trois stratégies pour diminuer les vibrations lors du fraisage

Mauvais états de surface, outils cassés, perte de productivité : les vibrations excessives restent l’un des problèmes les plus persistants et coûteux en fraisage. Avec la bonne stratégie et les bons outils, il n’est pourtant pas inévitable. Dans cet article, Barry Cahoon, Product Solution Specialist Rotating Indexable, chez Sandvik Coromant, le spécialiste de la coupe des métaux et des solutions d’usinage, livre ses conseils pour usiner avec plus de stabilité, de précision et de confiance.

Les vibrations sont une composante naturelle de tout process de coupe. Si elles ne sont pas maîtrisées, elles deviennent un frein majeur à la productivité et à la qualité. Dans les opérations de fraisage, elles accélèrent l’usure des machines, provoquent des réparations coûteuses, réduisent la durée de vie des équipements et entraînent des arrêts non planifiés. Le bruit généré crée aussi un environnement de travail moins sûr et plus stressant pour les opérateurs.

Dans les secteurs où la précision et la fiabilité ne se négocient pas – aéronautique, pétrole et gaz, dispositifs médicaux, automobile –, les conséquences sont particulièrement graves. Un état de surface médiocre ou un écart dimensionnel, même minime, peuvent entraîner un rejet de pièces par rapport aux normes strictes de l’industrie, voire une défaillance lors de leur utilisation. Face à ces risques, maîtriser les vibrations est essentiel pour garantir la qualité des pièces et assurer un usinage efficace et rentable. La première étape consiste à en comprendre la cause.

Comprendre les vibrations

Les vibrations naissent souvent d’une instabilité de l’installation d’usinage. Les grands porte-à-faux, les parois minces, un mauvais bridage ou des pièces mal fixées réduisent la rigidité du système et déclenchent différentes formes de vibrations. Chaque forme de vibration s’accompagne de ses propres conséquences.

Les vibrations libres ou naturelles sont la première forme de vibrations. Elles apparaissent lorsqu’une pièce est déplacée puis oscille sans force extérieure continue, par exemple après un choc lors du montage ou de la manipulation. Seules, elles sont généralement inoffensives, mais elles peuvent perturber la coupe si elles interagissent avec d’autres forces.

Les vibrations forcées sont plus fréquentes et sont causées par des influences répétitives extérieures comme le déséquilibre de l’outil, le mauvais alignement de la machine ou des variations des charges de coupe. Ces oscillations régulières perturbent l’engagement de l’outil et dégradent l’état de surface.

Les vibrations auto-entretenues ou le cliquetis sont les plus problématiques. Elles surviennent lorsque les variations de forces de coupe se réinjectent dans le système et s’amplifient à chaque passe. Elles se traduisent par des oscillations à haute fréquence, une coupe instable et des états de surface médiocres. Le cliquetis, souvent reconnaissable au bruit et aux ondulations visibles, réduit la précision, écourte la durée de vie des outils et rend quasi impossible le respect de tolérances serrées en usinage de haute précision. Identifier la source des vibrations n’est que la première étape. Les maîtriser exige des stratégies et des outils adaptés.

Stratégies pour un fraisage stable

Afin de réduire les vibrations et obtenir des performances constantes, trois stratégies doivent être privilégiées : réduire le porte-à-faux de l’outil, optimiser les conditions de coupe et choisir une géométrie adaptée.

Tout d’abord, réduire le porte-à-faux est l’un des moyens les plus efficaces pour accroître la rigidité. Plus l’outil dépasse du porte-outil, plus sa rigidité diminue, ce qui amplifie les forces de coupe et les transforme en oscillations nuisibles. Dans la plupart des cas, il suffit simplement de raccourcir le montage. Mais lorsque le porte-à-faux est inévitable, comme

pour le fraisage de cavités profondes en aéronautique, des solutions anti-vibratoires, comme Silent Tools, apportent une réelle différence. Ces outils intègrent des mécanismes d’amortissement interne qui absorbent les vibrations à la source, stabilisent la coupe, améliorent l’état de surface et prennent en charge des paramètres de coupe plus élevés.

Optimiser les paramètres de coupe permet également de réduire les vibrations. Des avances, profondeurs de passe ou vitesses de broche trop élevées, surtout dans des montages instables, favorisent l’instabilité.

En ajustant soigneusement la vitesse de la broche, l’avance par dent et les angles d’engagement, les fabricants peuvent stabiliser le process de fraisage. Même de petits ajustements réduisent fortement les vibrations sans sacrifier la productivité. Cette méthode est encore plus efficace lorsqu’elle est associée à des stratégies d’usinage adaptatives qui permettent un engagement plus fluide et limitent le risque de cliquetis, en particulier sur les parois minces ou les formes complexes.

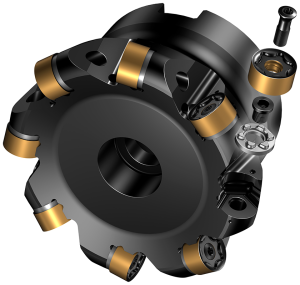

Choisir la bonne géométrie d’outil joue aussi un rôle important. Un outil qui génère des efforts réduits et un engagement régulier limite le risque de vibrations, notamment dans l’usinage léger. Conçu pour le fraisage dynamique d’épaulements et de poches, CoroMill MH20 offre une interface et une géométrie de plaquette robustes. Son action de coupe stable réduit la déflexion de l’outil, prolonge sa durée de vie et assure une qualité de pièce constante.

Réduire les vibrations ne repose pas sur une seule solution. Il s’agit d’une approche globale. Réduire le porte-à-faux, sélectionner le bon outil et ajuster les conditions de coupe : chaque paramètre contribue à un environnement d’usinage plus stable et plus productif. Avec ces stratégies, les fabricants peuvent travailler avec plus de confiance et atteindre les niveaux de qualité exigés par leurs secteurs d’activité.

EQUIP PROD • N°161 Septembre-Octobre 2025