Des solutions d’usinage innovantes pour la fabrication d’implants orthopédiques du genou

Le partenariat d’Iscar avec le secteur des dispositifs médicaux n’a cessé de se développer au cours des dernières décennies, notamment autour des applications dans l’usinage des alliages de cobalt-chrome, des alliages de titane, des aciers inoxydables et des polymères techniques tels que le polyéthylène à ultra-haut poids moléculaire (UHMWPE). Le carburier continue ainsi d’étoffer son expertise des matériaux utilisés lui permettant de proposer aux fabricants d’implants des solutions d’outillage fiables et optimisées.

La chirurgie orthopédique de remplacement du genou est devenue l’une des interventions les plus courantes et les plus réussies de la médecine moderne. Chaque année, des millions de patients dans le monde retrouvent leur mobilité et leur qualité de vie grâce à des prothèses totales de genou de pointes. Derrière chaque implant fiable se cache un processus de fabrication hautement sophistiqué dans lequel la technologie d’usinage joue un rôle décisif. La production de composants fémoraux, de plateaux tibiaux et d’implants en polyéthylène exige une précision, une intégrité de surface et une répétabilité exceptionnelles. Dans cet environnement exigeant, les outils de coupe ne sont pas de simples accessoires, ils sont des éléments clés de la qualité médicale.

Une prothèse du genou est conçue pour remplacer les structures endommagées de l’articulation naturelle du genou. Sa fonction est de simuler des mouvements complexes de roulement et de glissement tout en supportant des charges physiologiques répétitives pendant de nombreuses années. Pour ce faire, l’implant est composé de plusieurs sous-éléments, chacun ayant un rôle mécanique distinct. La partie la plus critique est le composant fémoral, qui se fixe à l’extrémité distale du fémur et forme la principale interface d’appui avec l’implant tibial. Le plateau tibial sert de plaque de base structurelle fixée au tibia, tandis que l’implant en UHMWPE offre une surface à faible friction et résistante à l’usure entre les pièces métalliques. Dans certaines conceptions, la rotule est également recouverte d’un composant supplémentaire. Chacun de ces éléments doit respecter des tolérances dimensionnelles strictes et des exigences élevées en matière de finition de surface afin de garantir une fiabilité à long terme à l’intérieur du corps humain.

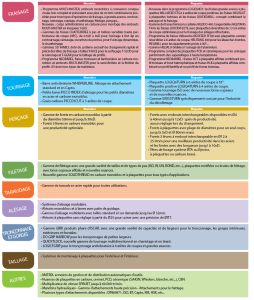

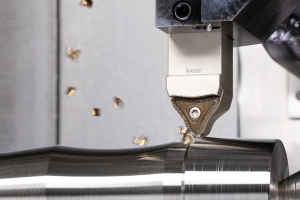

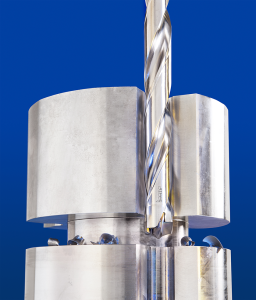

L’usinage du composant fémoral représente l’une des tâches les plus complexes dans la fabrication orthopédique. Sa forme externe se compose presque entièrement de surfaces 3D lisses et de formes libres. Pour obtenir la géométrie requise, il faut recourir à des centres d’usinage multiaxes, généralement à 5 axes, et à une programmation CAM avancée. Les matériaux les plus utilisés pour cette pièce sont les alliages de cobalt-chrome, sélectionnés pour leur dureté et leur résistance à l’usure. Ces alliages sont réputés difficiles à usiner en raison de leur résistance, de leur abrasivité et de leur forte tendance à l’écrouissage. Les alliages de titane utilisés dans d’autres conceptions posent des problèmes de concentration de chaleur et d’adhérence chimique aux arêtes de coupe. Par conséquent, les outils destinés à l’usinage du composant fémoral doivent offrir une grande intégrité des arêtes, des géométries qui réduisent les efforts de coupe et des revêtements capables de résister à des températures élevées.

Maintenir à tout prix une qualité constante

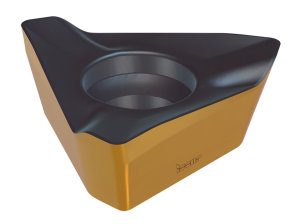

Iscar propose une gamme complète spécialement conçue pour ces opérations. Pour la semi-finition des surfaces condyliennes, les fraises hémisphériques en carbure monobloc de haute qualité Iscar SolidMill Premium Line, avec leur conception anti-vibration, leurs dents à angle inégal et leur hélice variable, permettent un enlèvement de matière stable tout en réduisant le temps de cycle. La nuance de carbure submicronique IC908, avec son revêtement PVD avancé, offre une résistance élevée à l’usure dans les alliages résistants à la chaleur. Pour les passes de finition, les fraises hémisphériques en carbure monobloc à huit dents offrent des hauteurs de crêtes réduites entre chaque passe, minimisant ainsi le temps de polissage correctif. Les outils Iscar Reamer sont utilisés pour la finition de trous de haute précision, garantissant un ajustement fiable des caractéristiques d’alignement. Les fraises SolidThread de petit diamètre permettent un filetage interne précis à des vitesses de coupe élevées sans déformation du matériau. En adaptant des gammes d’outils dédiées à chaque étape, Iscar aide les fabricants à maintenir une qualité constante, y compris dans les productions soutenues.

Les défis liés à l’usinage ne se limitent pas au fraisage de formes libres. Le plateau tibial combine de grandes surfaces planes avec des caractéristiques fonctionnelles telles que des chevilles, des ailettes, des tiges et des poches internes réduisant le poids. La planéité de la face supérieure est essentielle pour garantir un verrouillage sûr et précis de l’implant en UHMWPE. La déformation due à l’accumulation de chaleur est un risque constant, en particulier lors de l’usinage de parois minces en titane. L’évacuation des copeaux dans les cavités profondes doit être gérée avec soin et la formation de bavures autour des éléments de fixation doit être minimisée. Les bossages filetés nécessitent une grande précision de positionnement et une définition nette des bords.

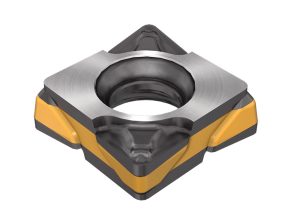

La gamme de fraises à surfacer indexables IQ845 Dove-IQ-Mill 845 utilise des plaquettes carrées réversibles à 8 arêtes de coupe et inclinaison positive. Cette conception assure une coupe douce et légère avec une même fraise pour l’ébauche et la finition tout en respectant les tolérances validées. Pour les opérations de profilage et de rainurage, les fraises SolidMill Premium et les outils modulaires Multi-Master avec têtes interchangeables en carbure monobloc offrent flexibilité et rentabilité. Le système Multi-Master est particulièrement recommandé pour les unités de production médicales, car il réduit les stocks, permet une adaptation rapide à différentes géométries et garantit la disponibilité à long terme des outils sans nécessiter de fréquentes modifications de la conception des porte-outils.

Alors que les métaux posent des problèmes de dureté et de température, l’UHMWPE introduit un ensemble de considérations complètement différentes. L’implant tibial doit être usiné avec précision malgré le comportement ductile et élastique du polymère. Des efforts de coupe excessifs peuvent déformer la pièce pendant l’usinage, entraînant un écart de taille après le desserrage. Le matériau est sensible à la chaleur et susceptible de s’écrouir si l’arête n’est pas suffisamment vive. Des copeaux continus en forme de ruban peuvent s’enrouler autour de l’outil, et les bavures sur les bords délicats sont inacceptables car l’implant forme la surface d’appui principale dans l’articulation.

Une finition de surface uniquement par usinage

Iscar a également adapté sa stratégie d’outillage à ce matériau unique. Équipées de plaquettes affûtées périphériquement avec des brise-copeaux ultra-positifs, les fraises Heliplus permettent un fraisage frontal efficace de l’UHMWPE sans déformation locale due à la pression. Les gammes Multi-Master et SolidMill Tec, anti-vibrations, proposent des outils d’épaulement et de rainurage tranchants et à faible effort, conçus pour éviter l’arrachement du matériau. Les fraises hémisphériques à deux dents assurent un profilage lisse des poches internes de forme libre de la pièce. Les têtes de chanfreinage Multi-Master assurent un fraisage propre et une préparation d’arêtes sans retouche manuelle. Ces outils sont conçus pour offrir « une finition de surface uniquement par usinage », réduisant ainsi le recours au polissage post-traitement et garantissant des caractéristiques de glissement constantes.

Les implants médicaux doivent être fabriqués selon des processus entièrement validés et régis par des normes réglementaires strictes. La cohérence, la traçabilité et la durée de vie prévisible des outils sont essentielles. Les ingénieurs Iscar travaillent en étroite collaboration avec les acteurs du secteur orthopédique dans les ateliers de production du monde entier, pour définir les paramètres, optimiser les parcours d’outils, mettre en place des stratégies de refroidissement et préconiser les prises de pièces. Cet accompagnement réduit le temps de qualification des processus et contribue à stabiliser l’introduction de nouvelles pièces.

Les outils Iscar sont développés pour limiter au maximum les vibrations et maintenir une coupe stable dans tous les matériaux. Les nuances de carbure et les revêtements avancés gèrent efficacement la génération de chaleur. Les systèmes modulaires réduisent le coût des outils et améliorent la flexibilité. Les géométries spécifiques permettent d’obtenir des surfaces précises et sans bavure.

EQUIP PROD • N°163-164 Février 2026